일단 프로토타이핑 과정에서 3D 모델링을 완성하고, 센서와 코딩 과정을 진행하고 있었다. 하지만 내가 산 저가 센서로는 역 도립진자 로봇을 만들수가 없어 중간에 여기까지 중지하게 되었다.

대신 가지고 있는 재료로 만들수 있는게 밸런싱 로봇이 있어 이걸로 진행하고자 하였으나 하필이면 코로나 문제로 3D 프린팅을 할수도 없고, 가장 중요한 관성센서를 내가 납땜을 해야 할수 있으나 납땜 재료도 납땜 할수도 없어 어떻게 쓰질 못하겠더라..

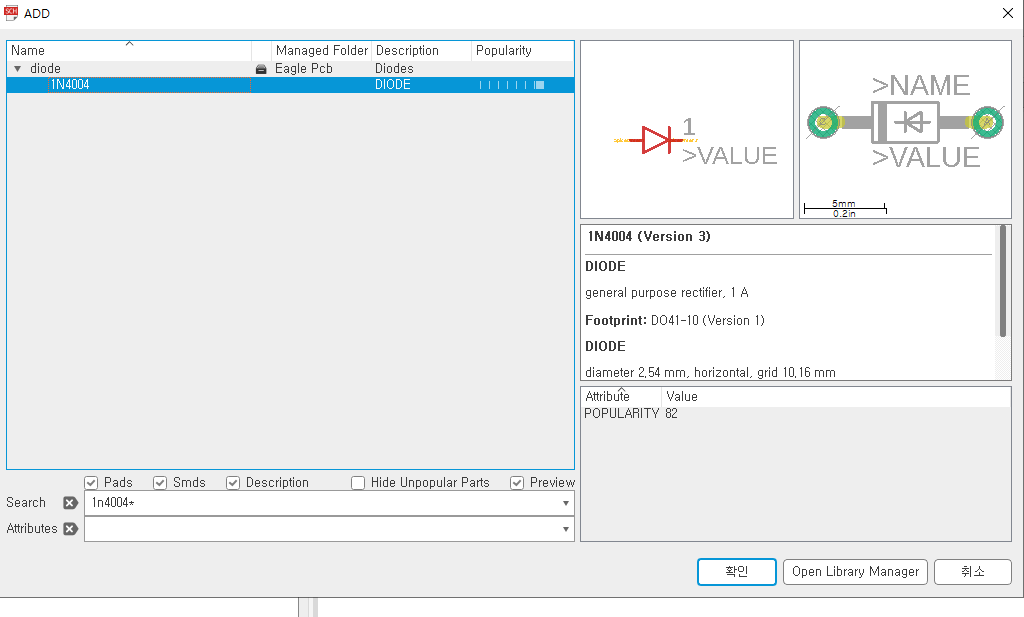

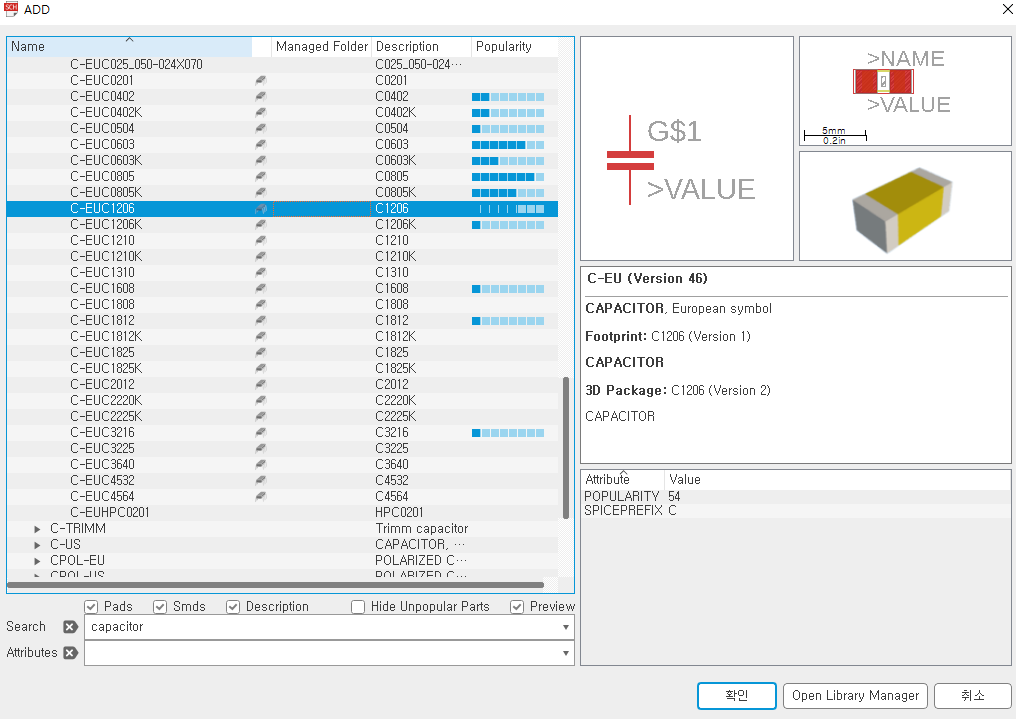

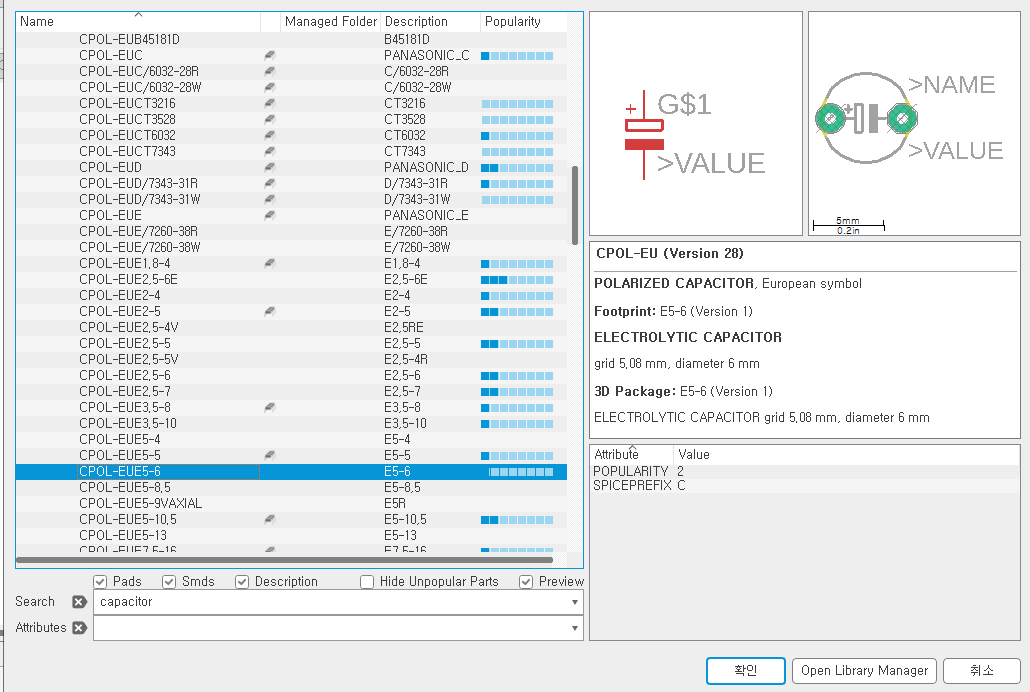

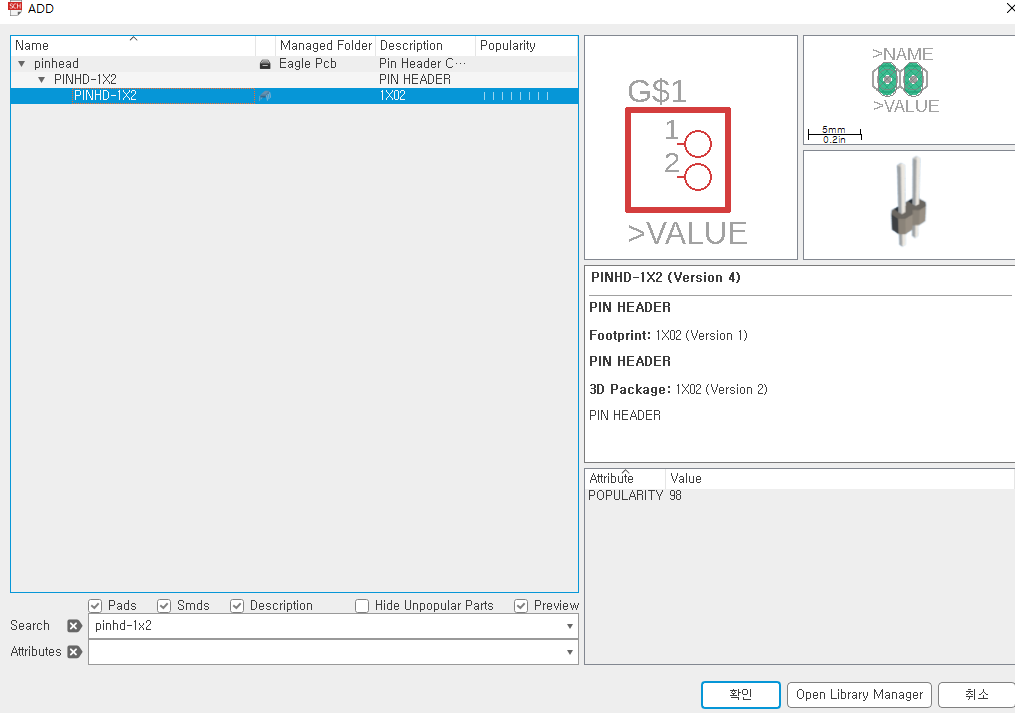

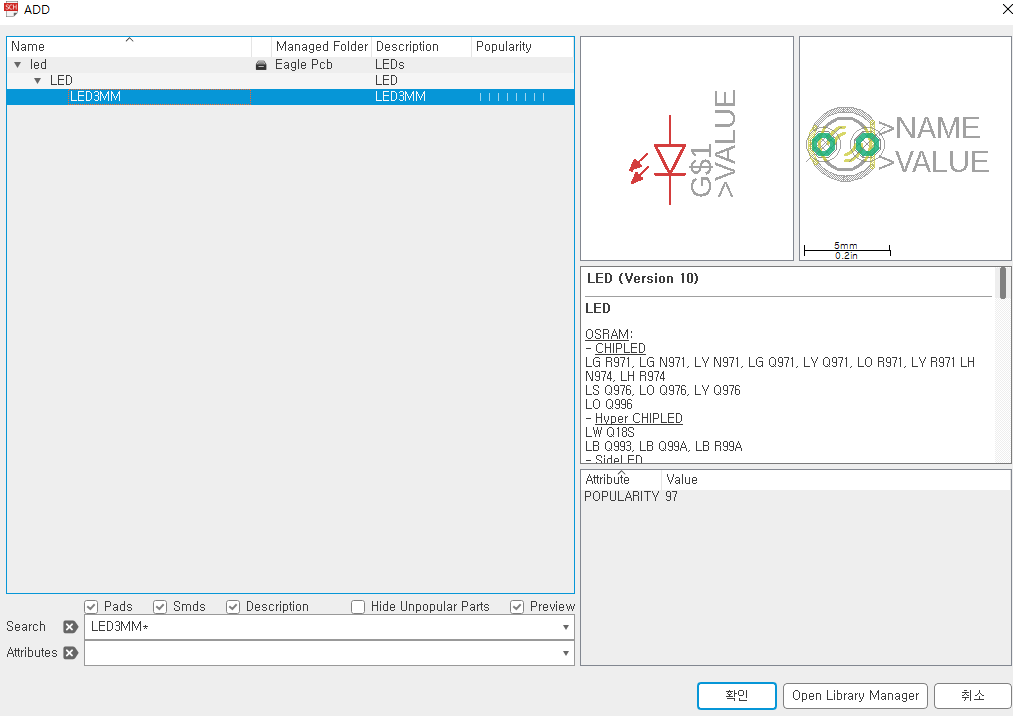

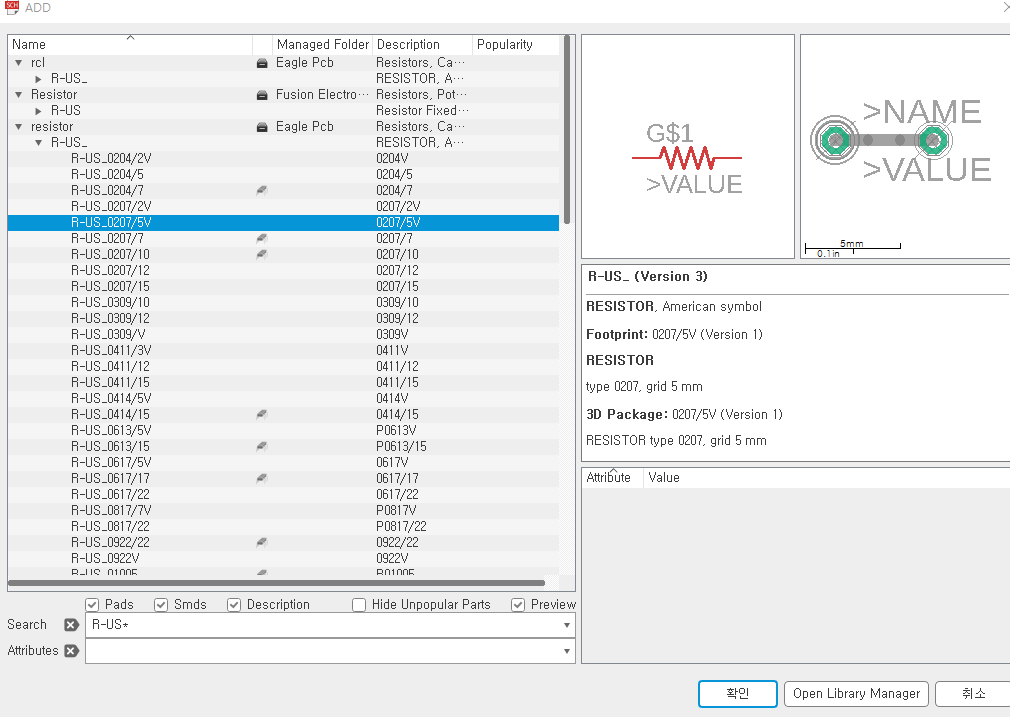

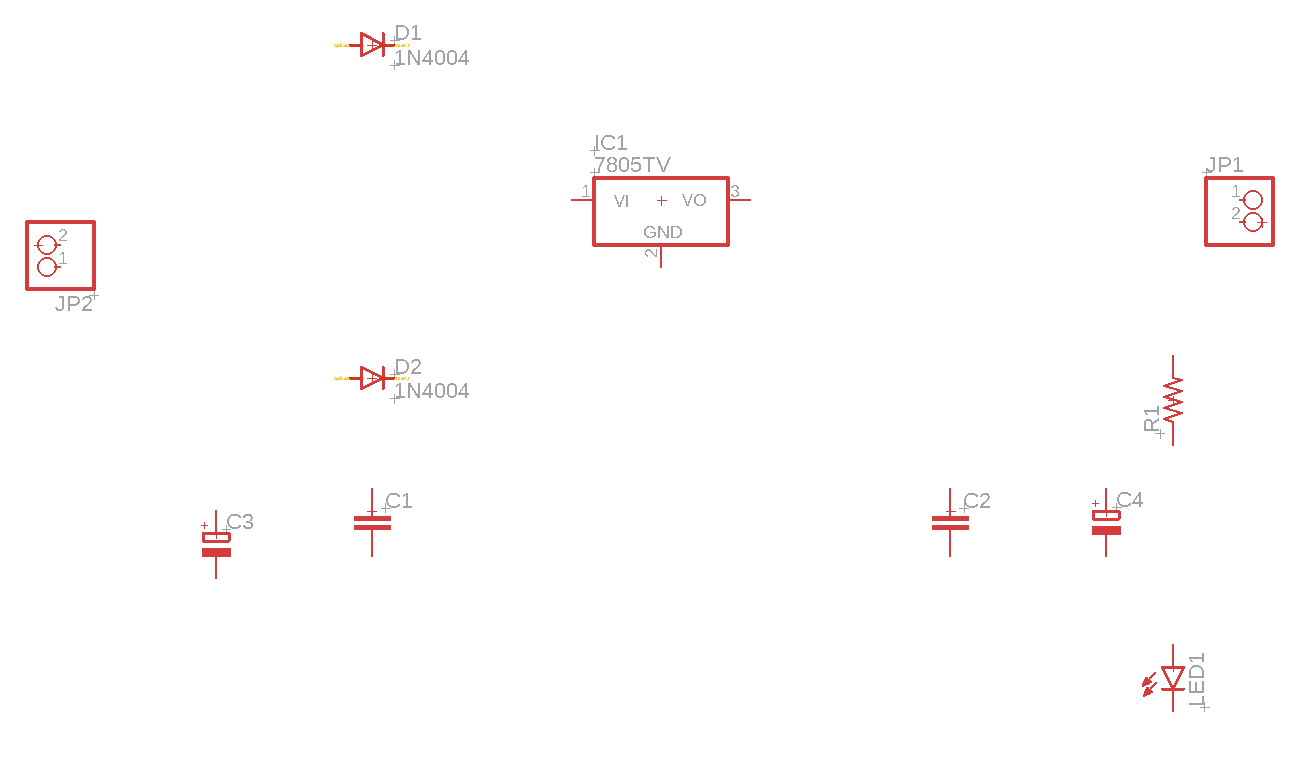

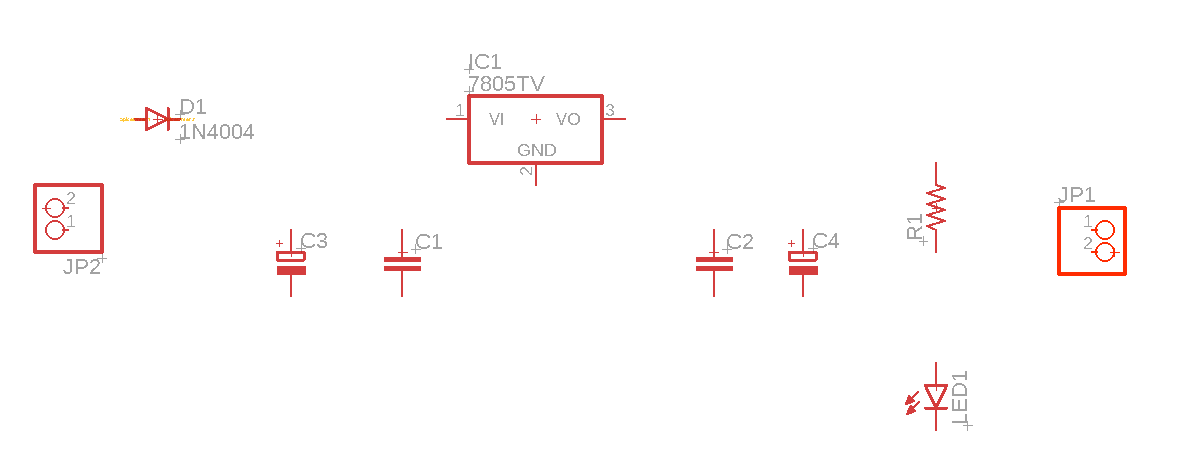

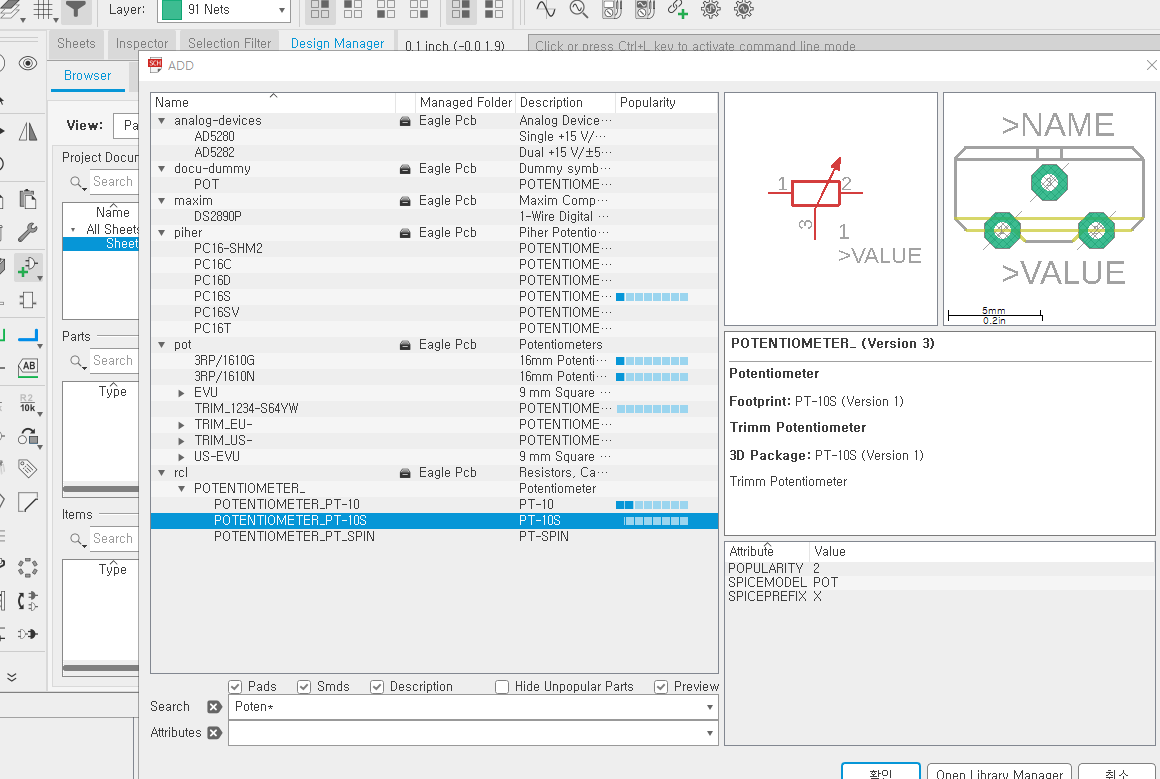

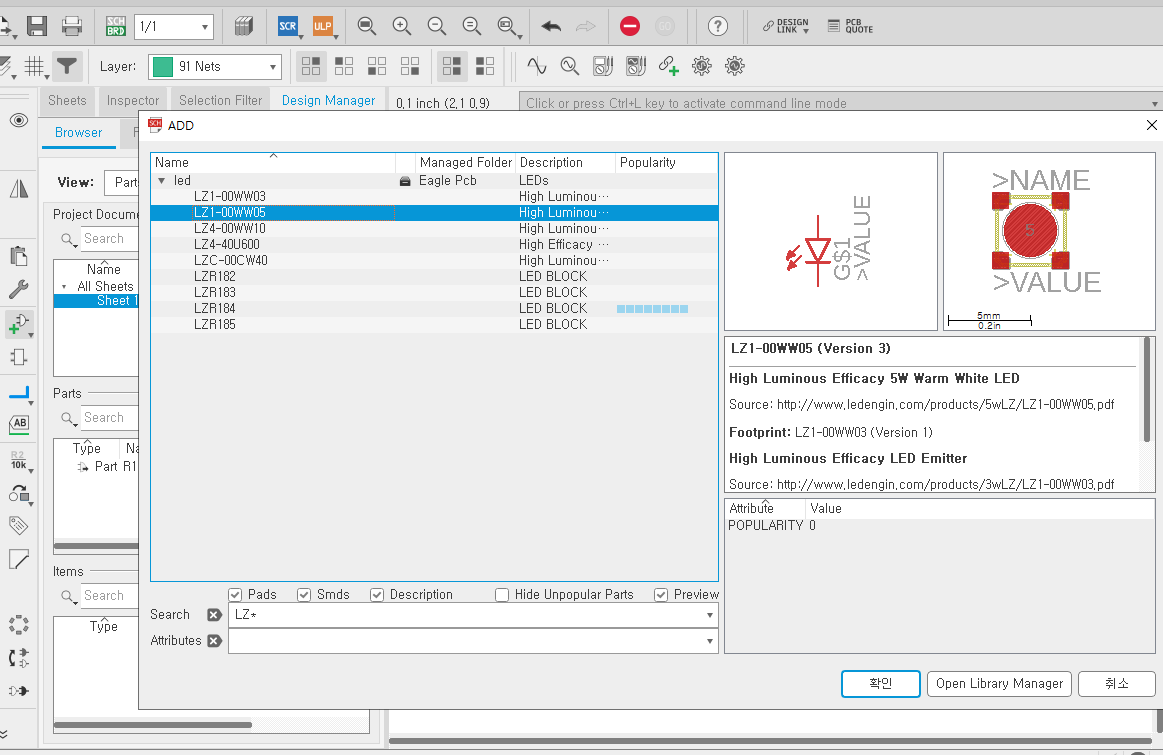

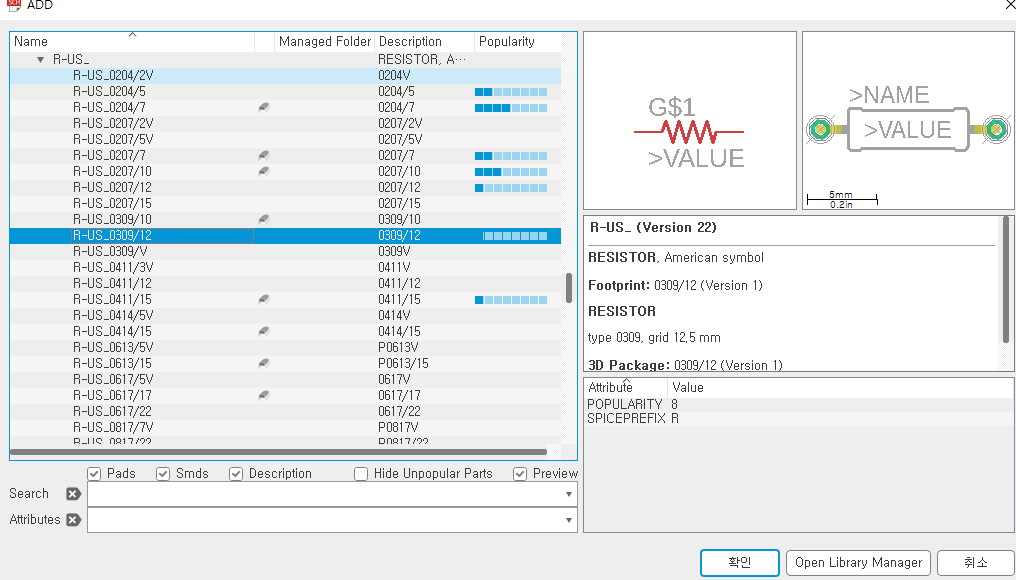

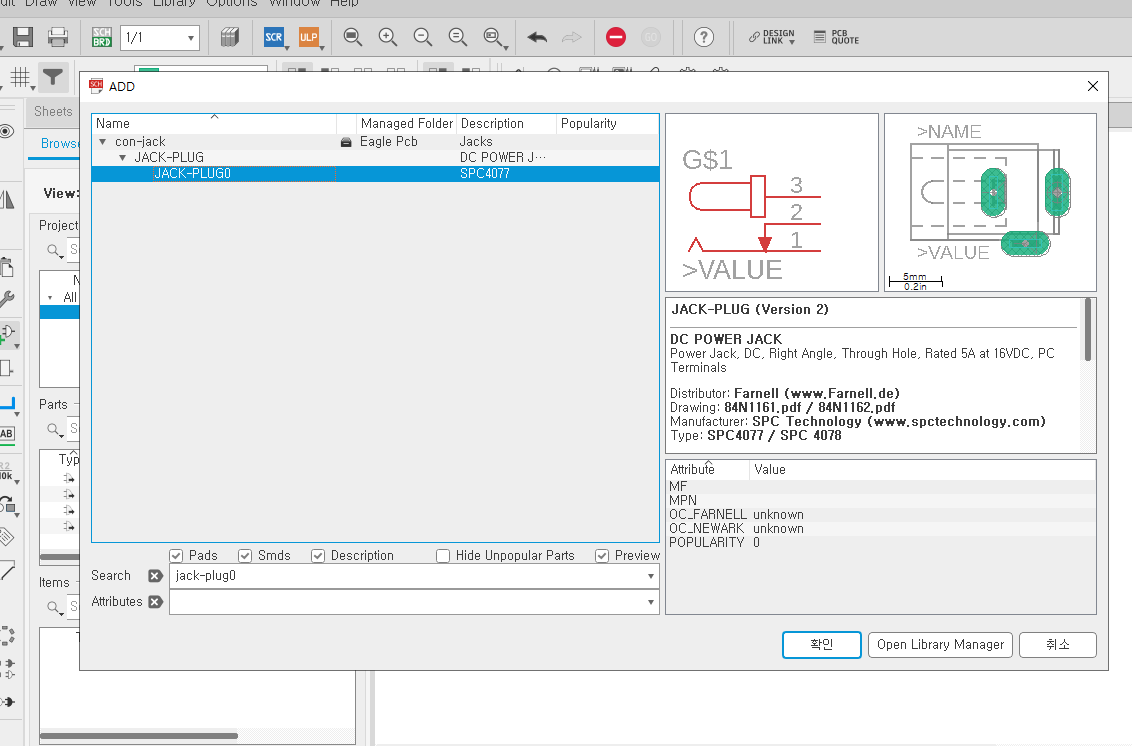

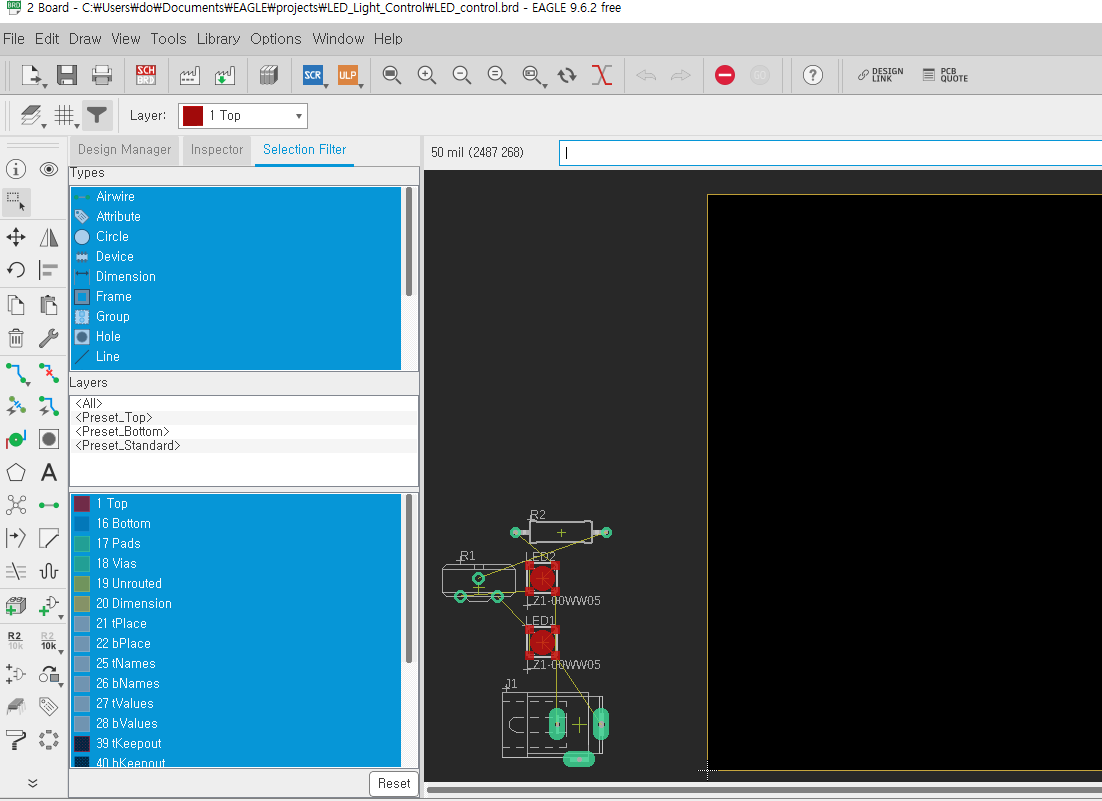

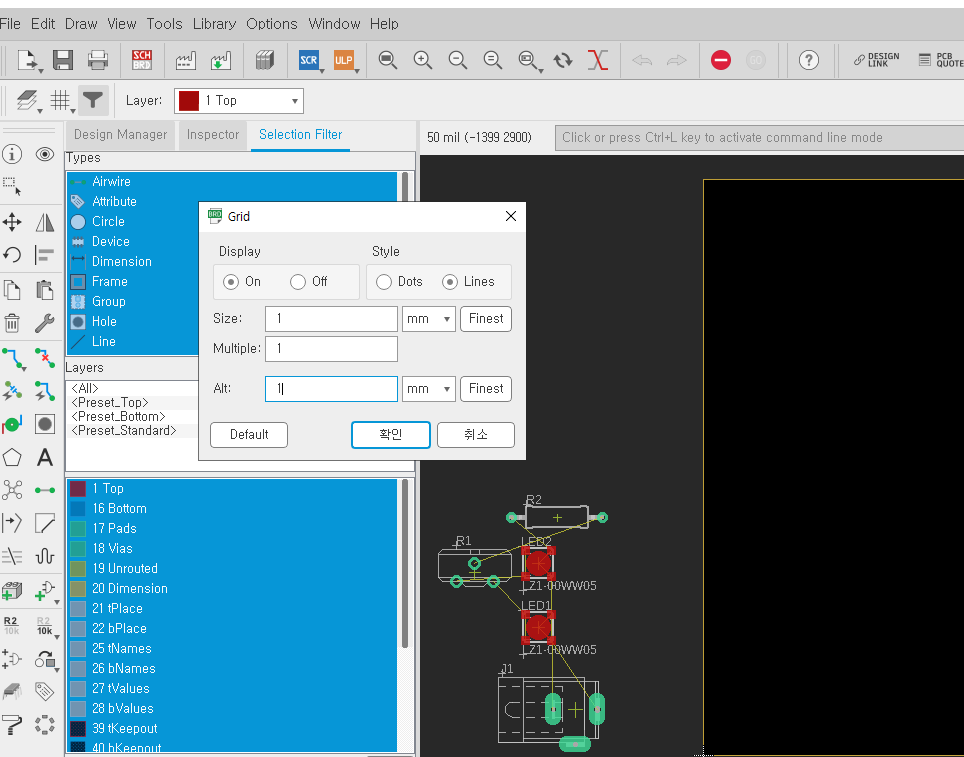

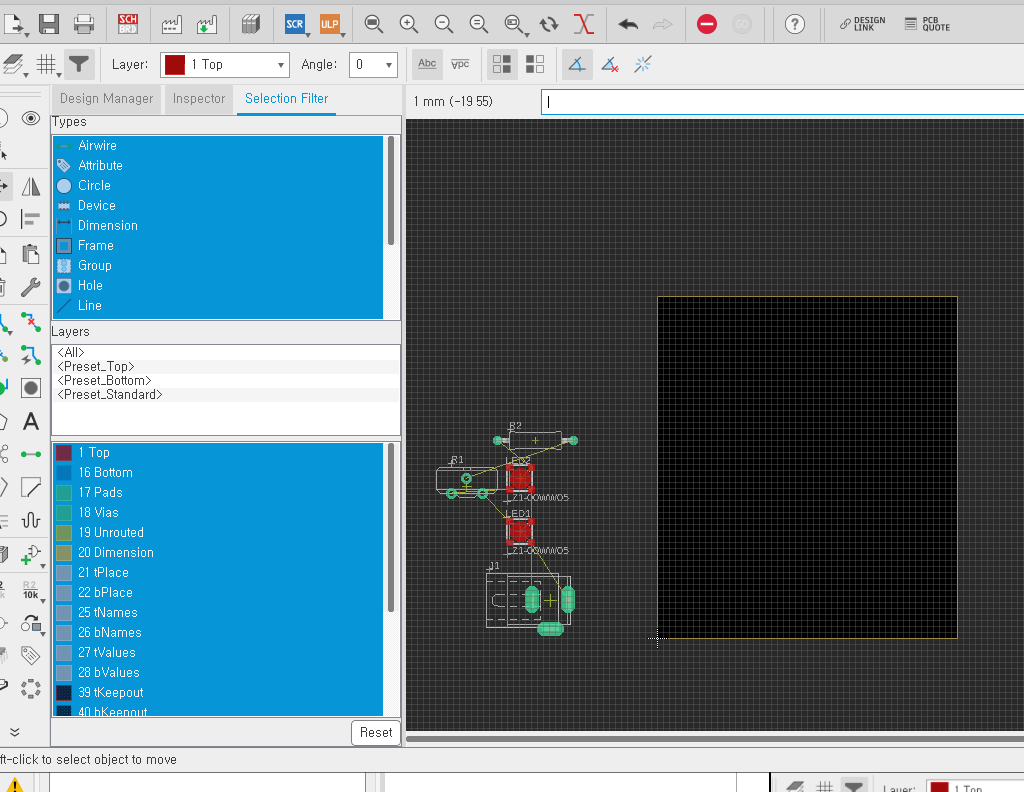

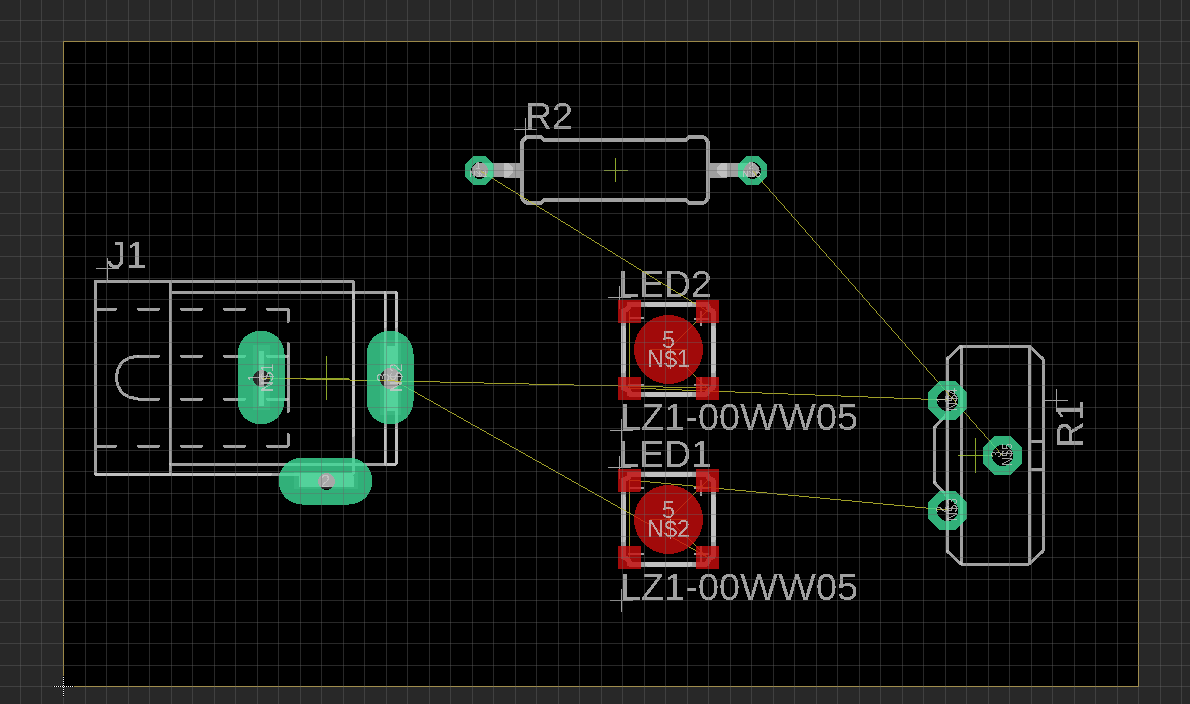

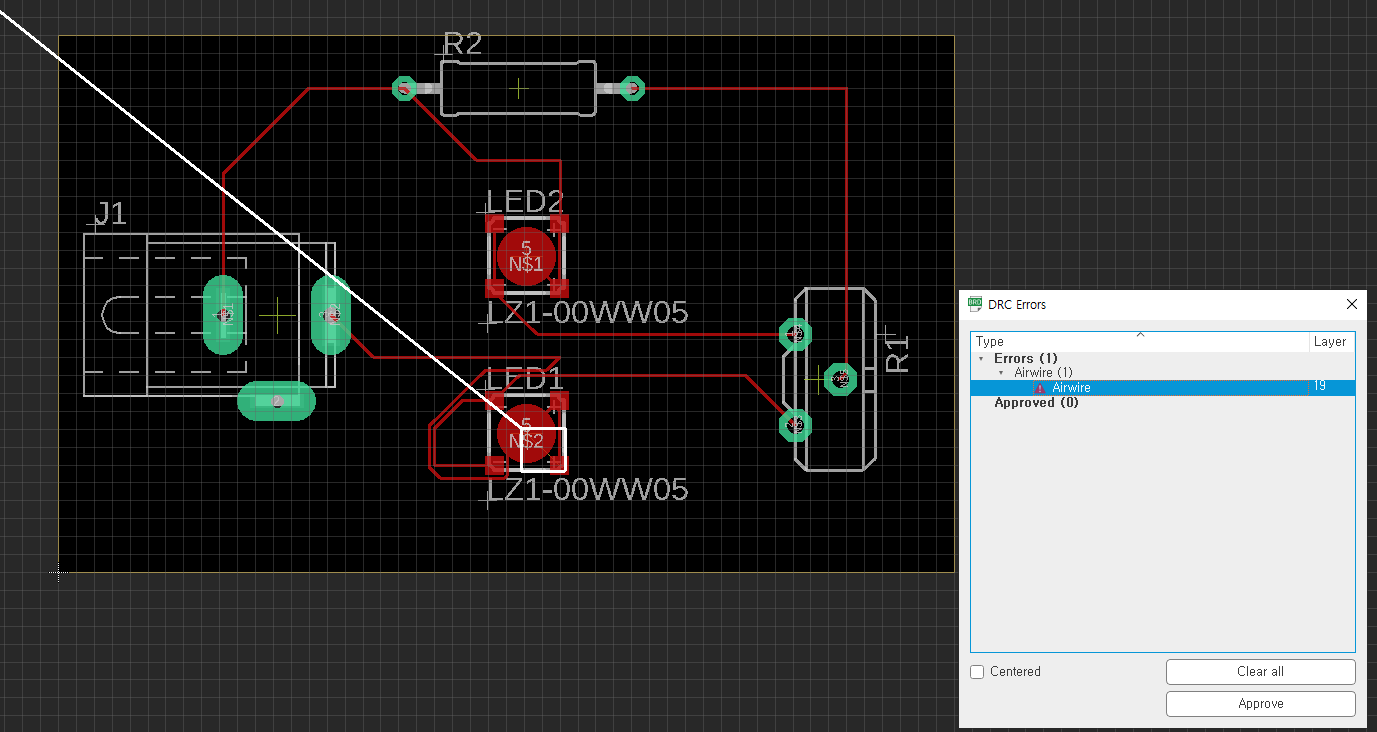

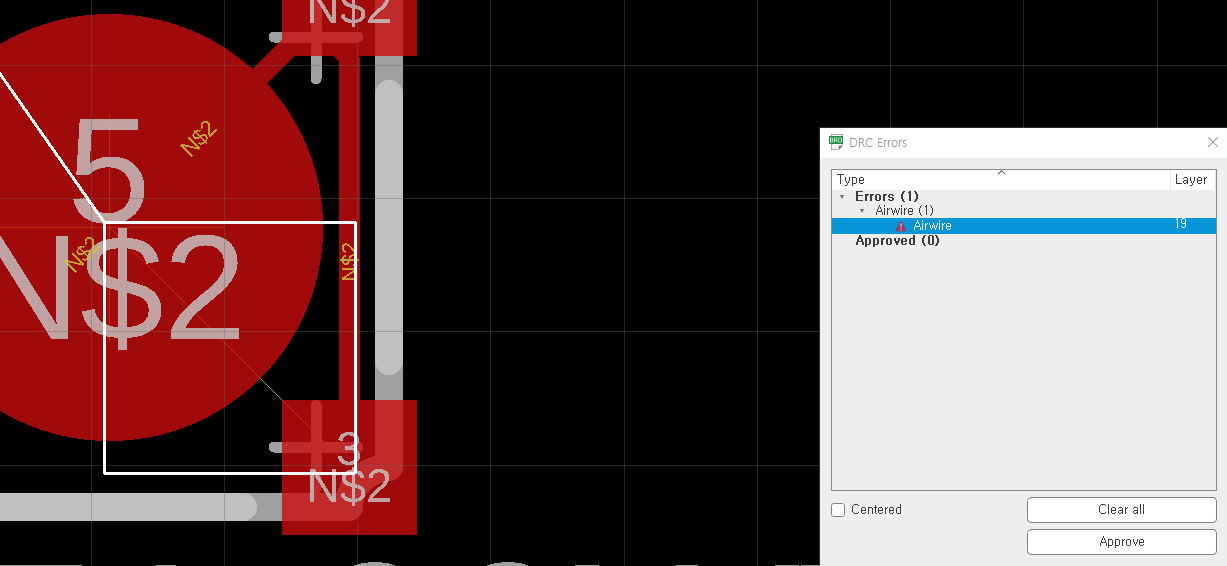

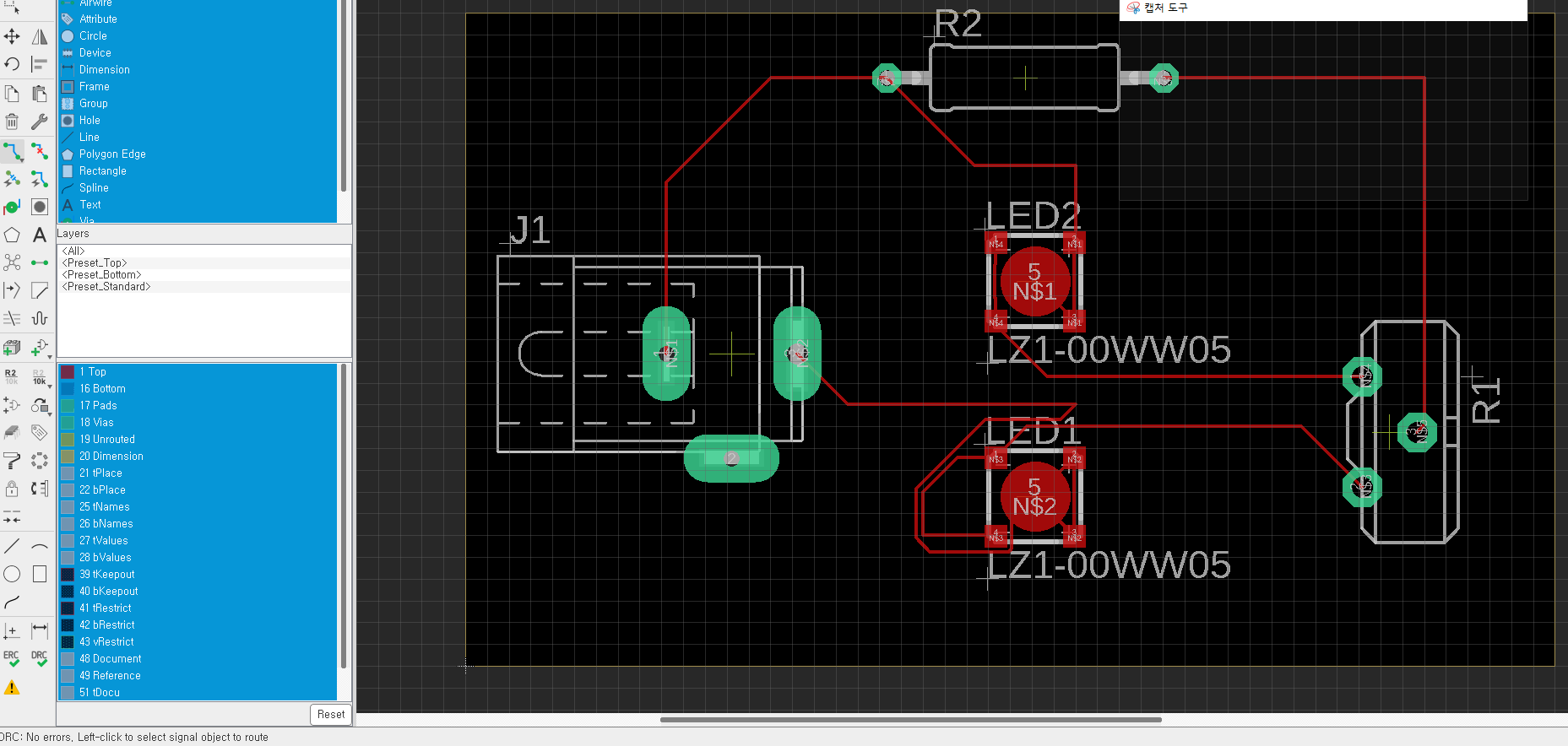

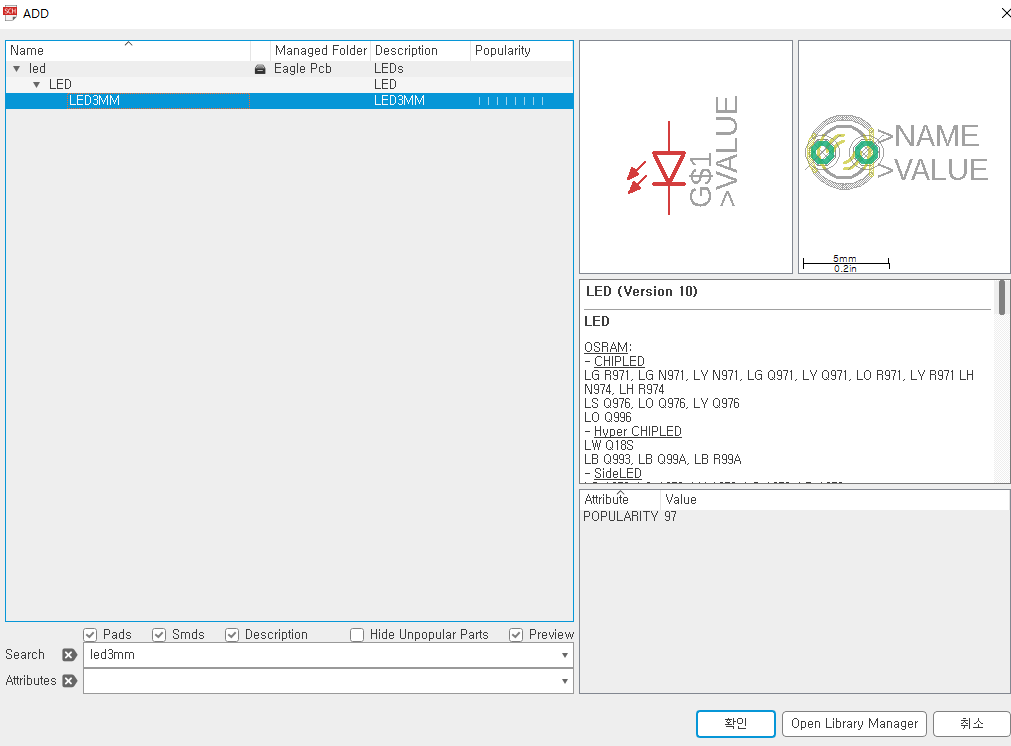

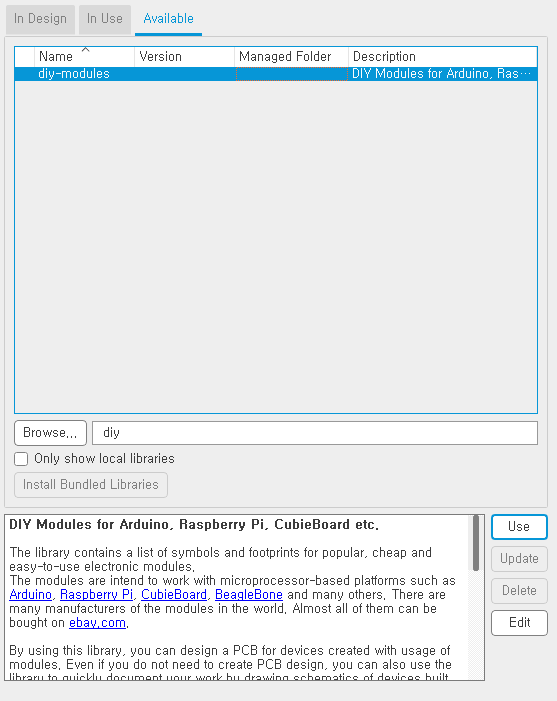

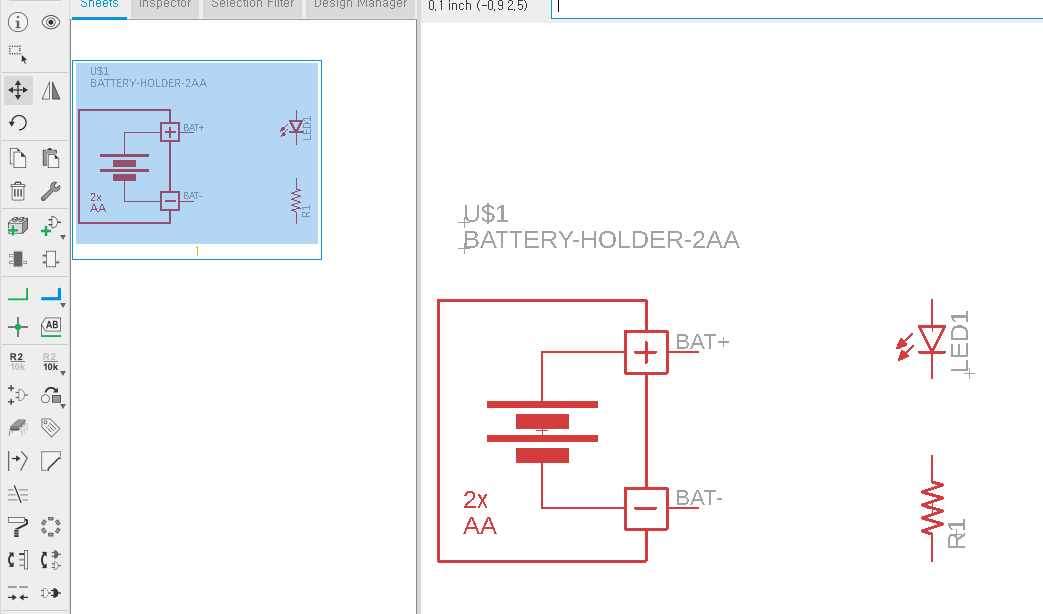

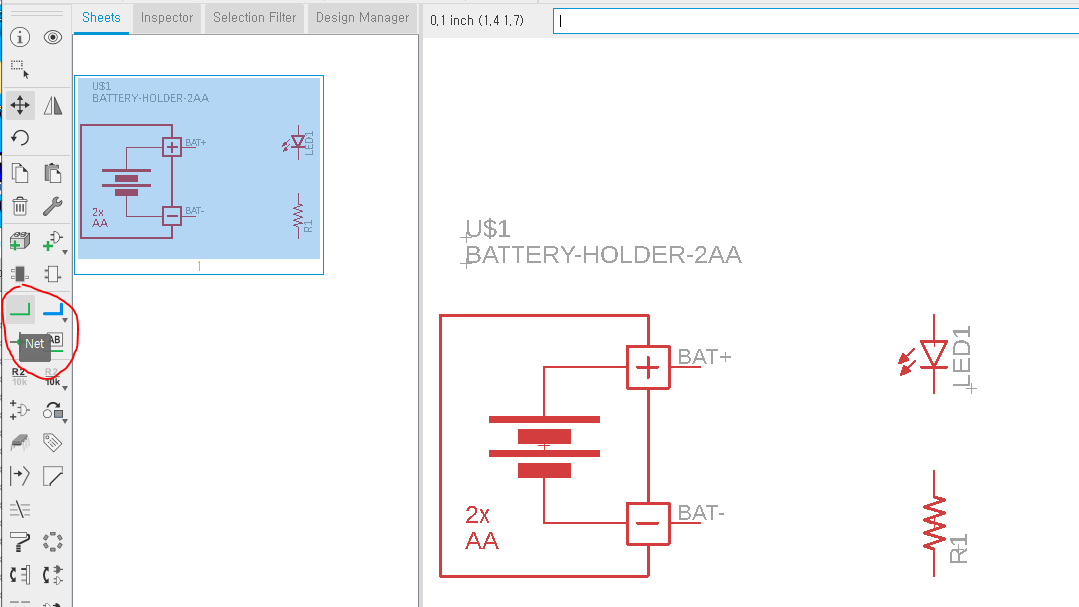

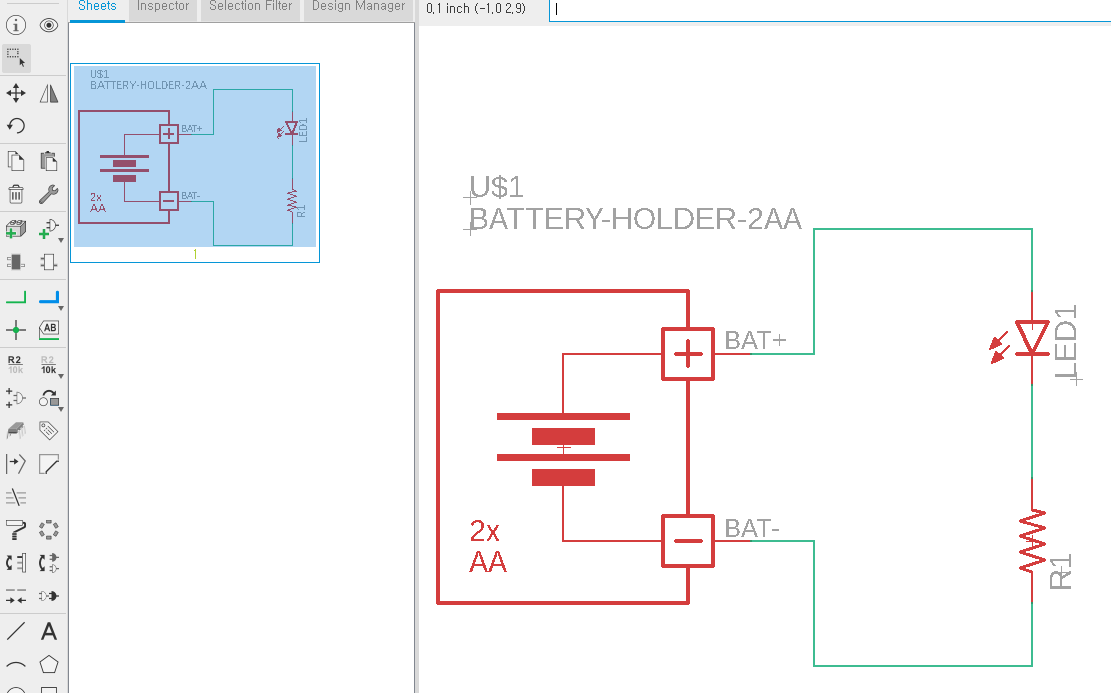

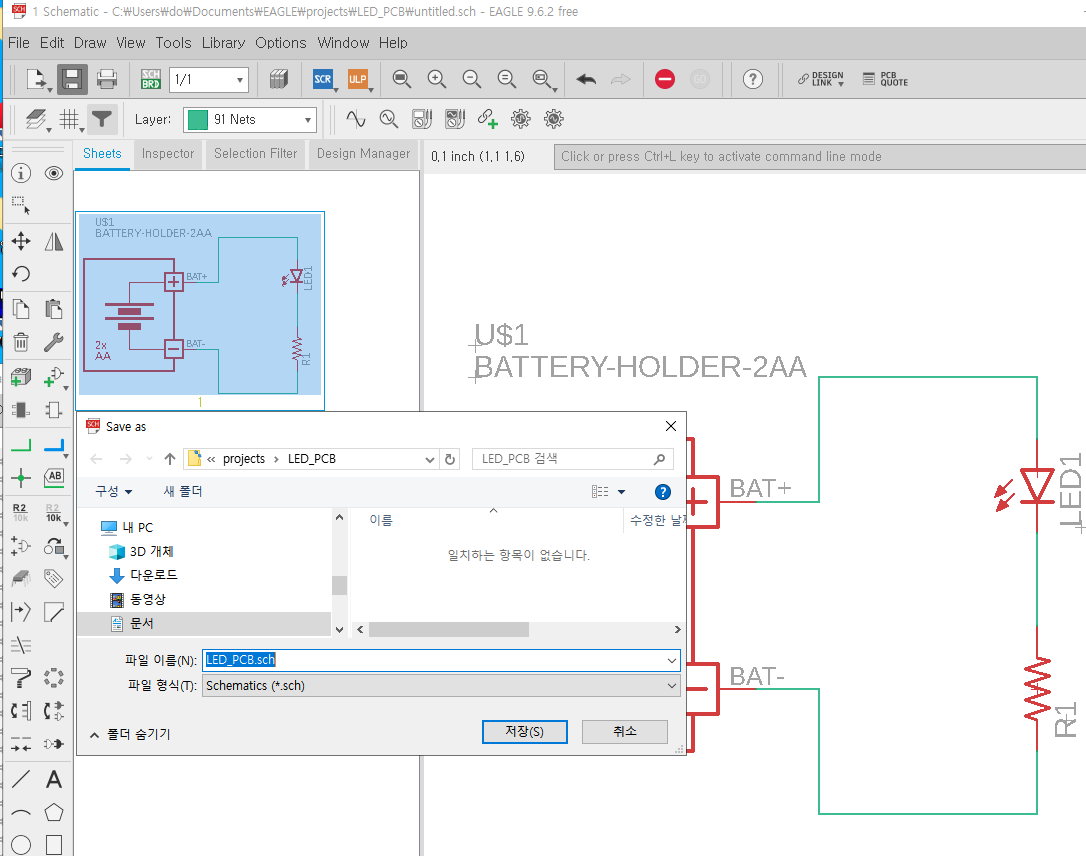

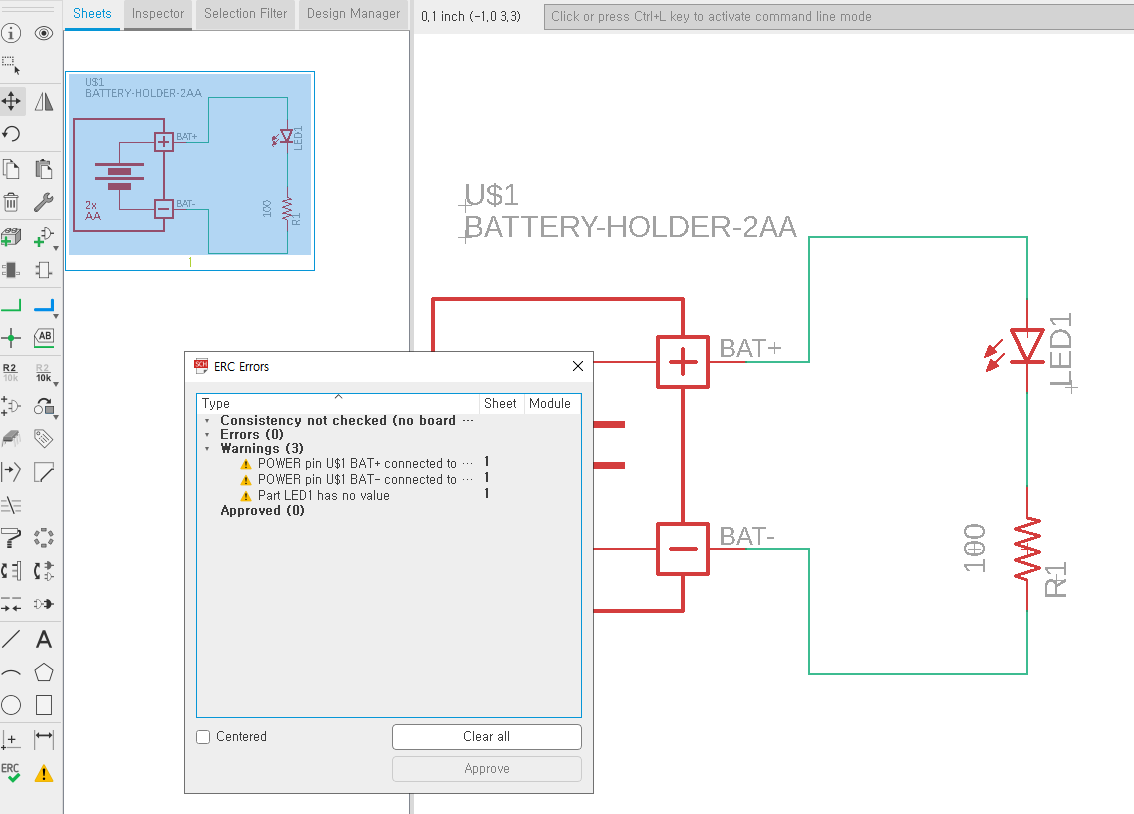

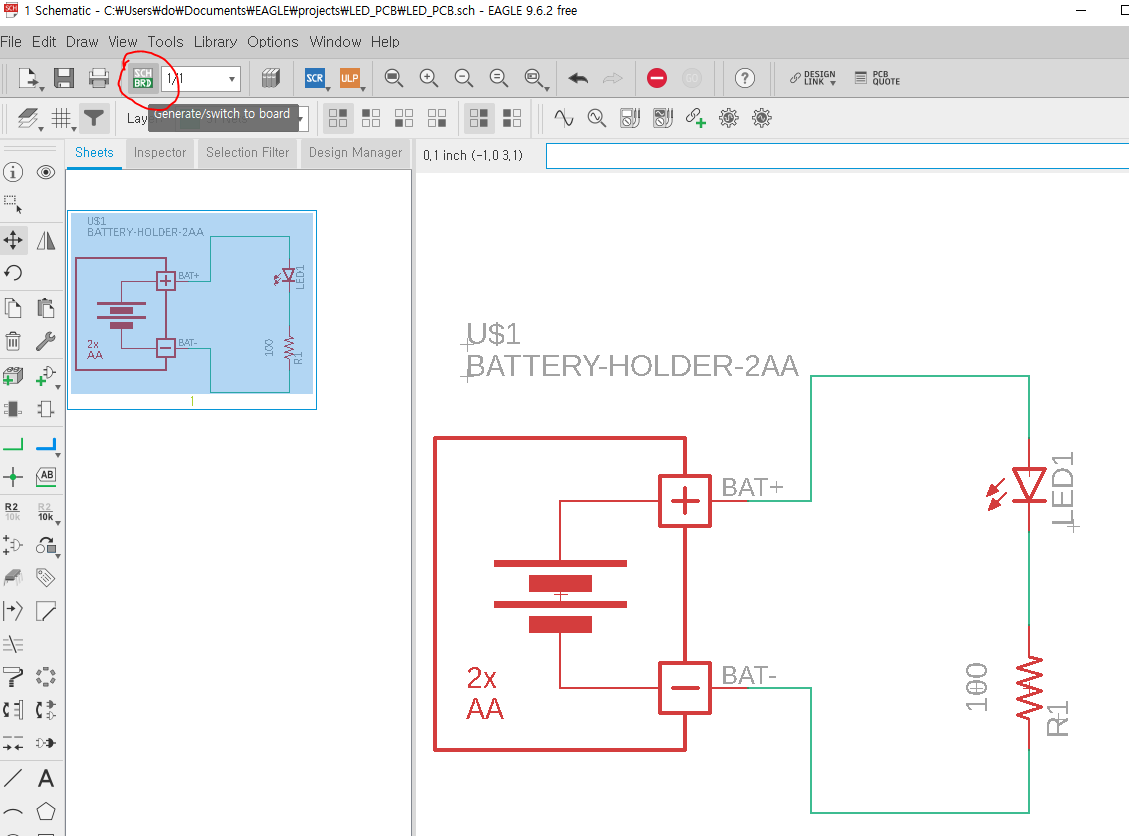

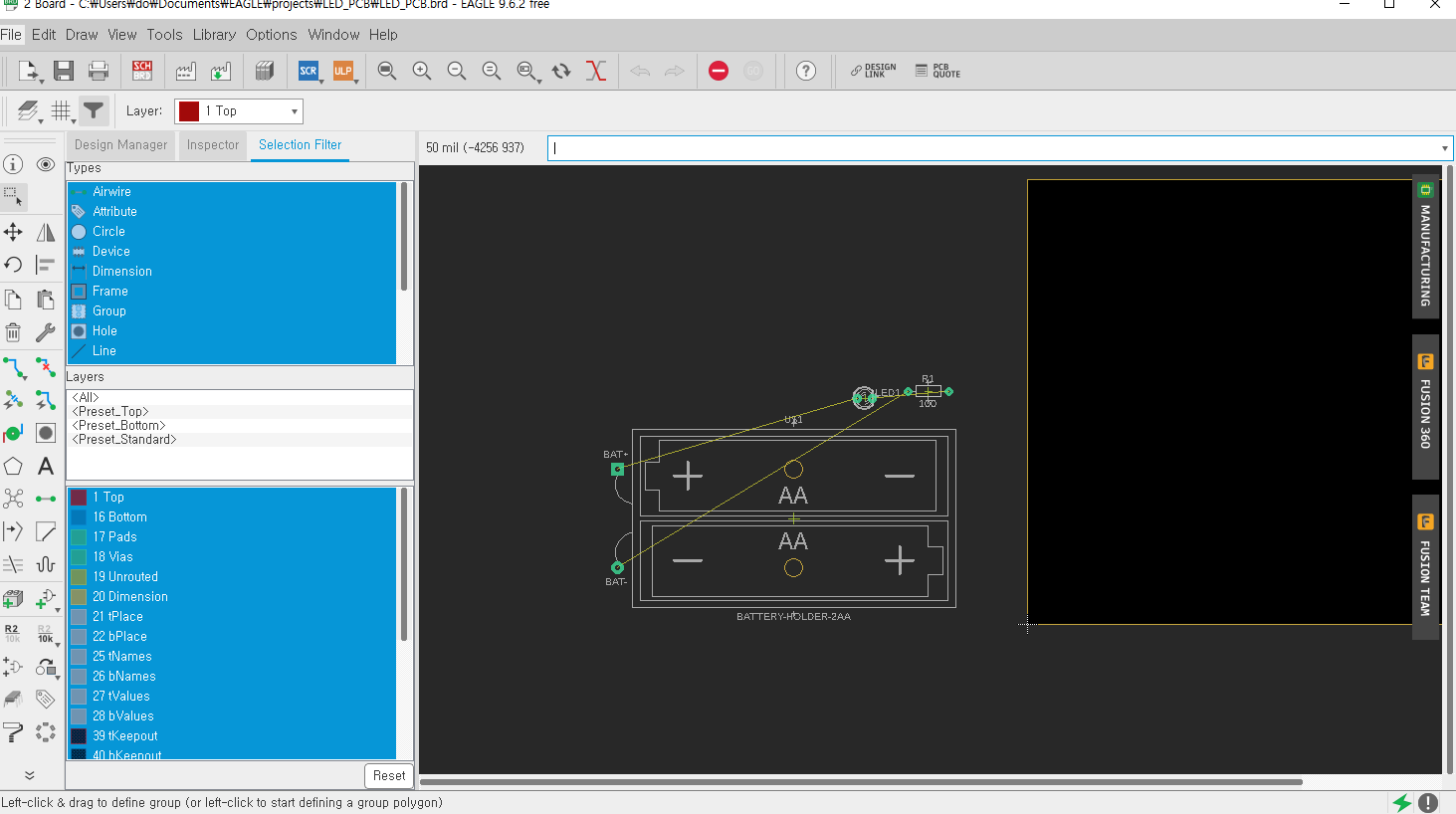

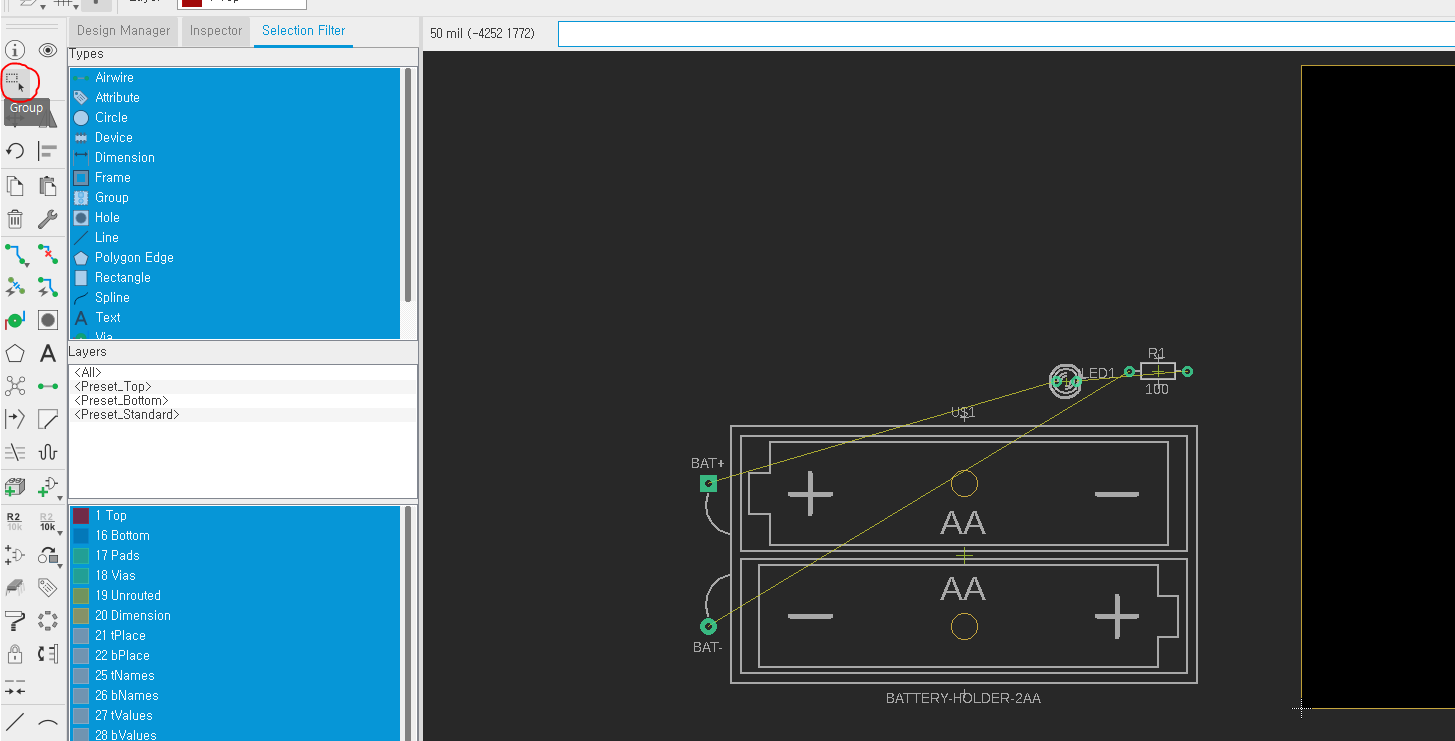

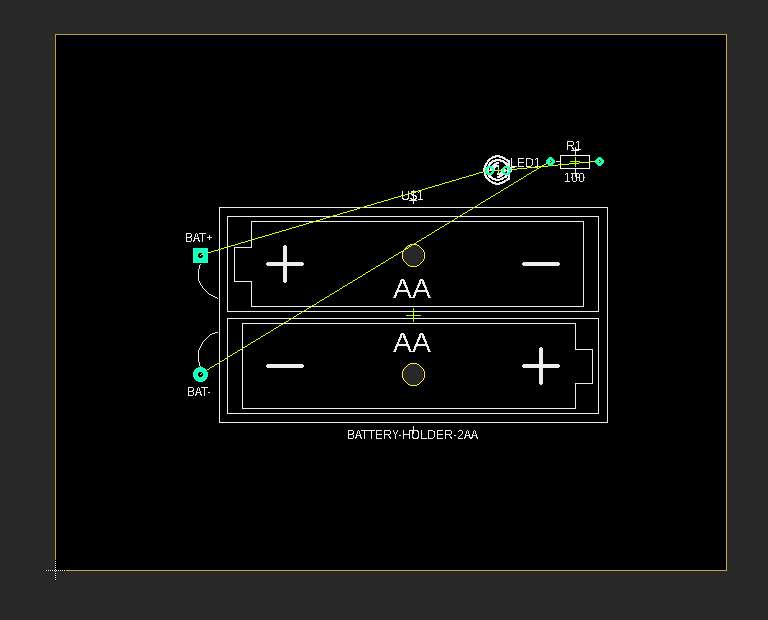

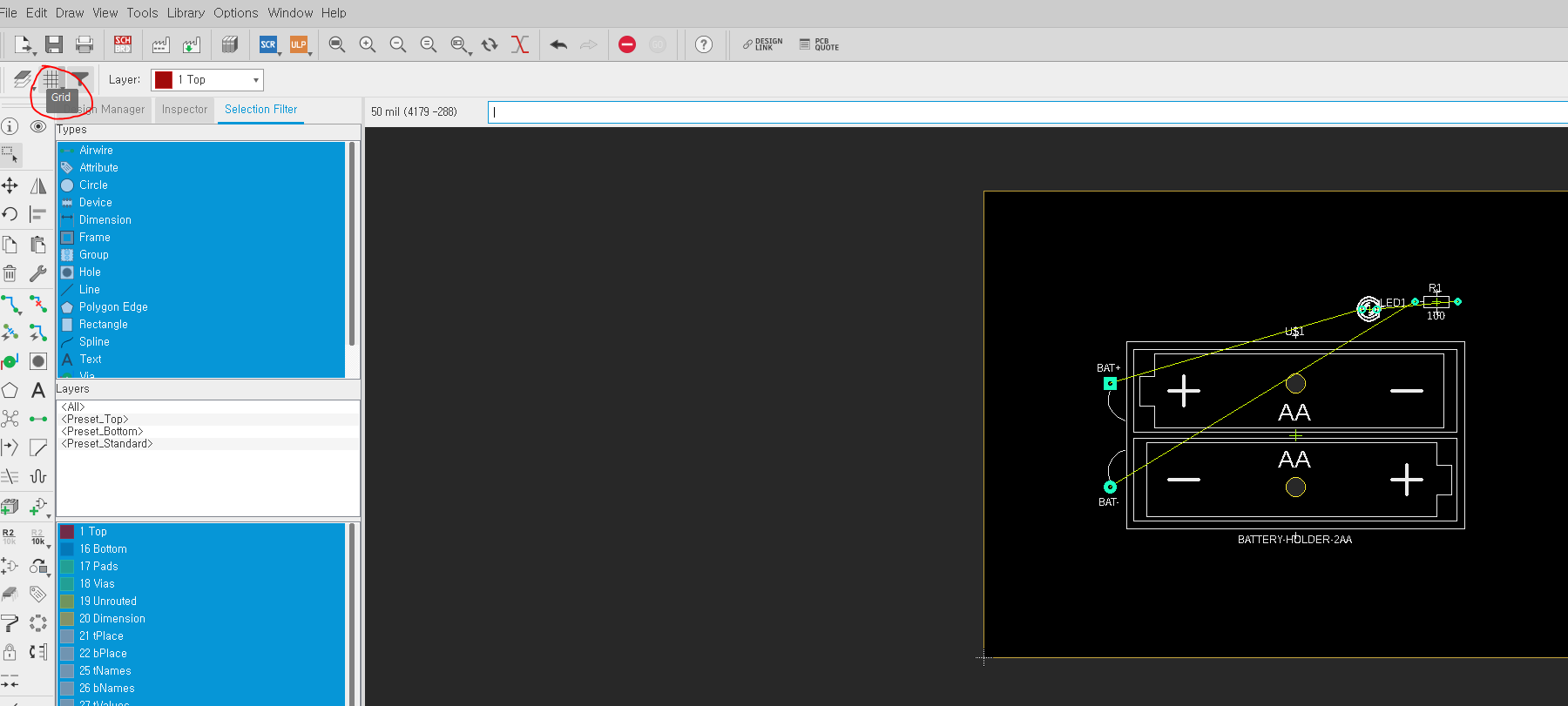

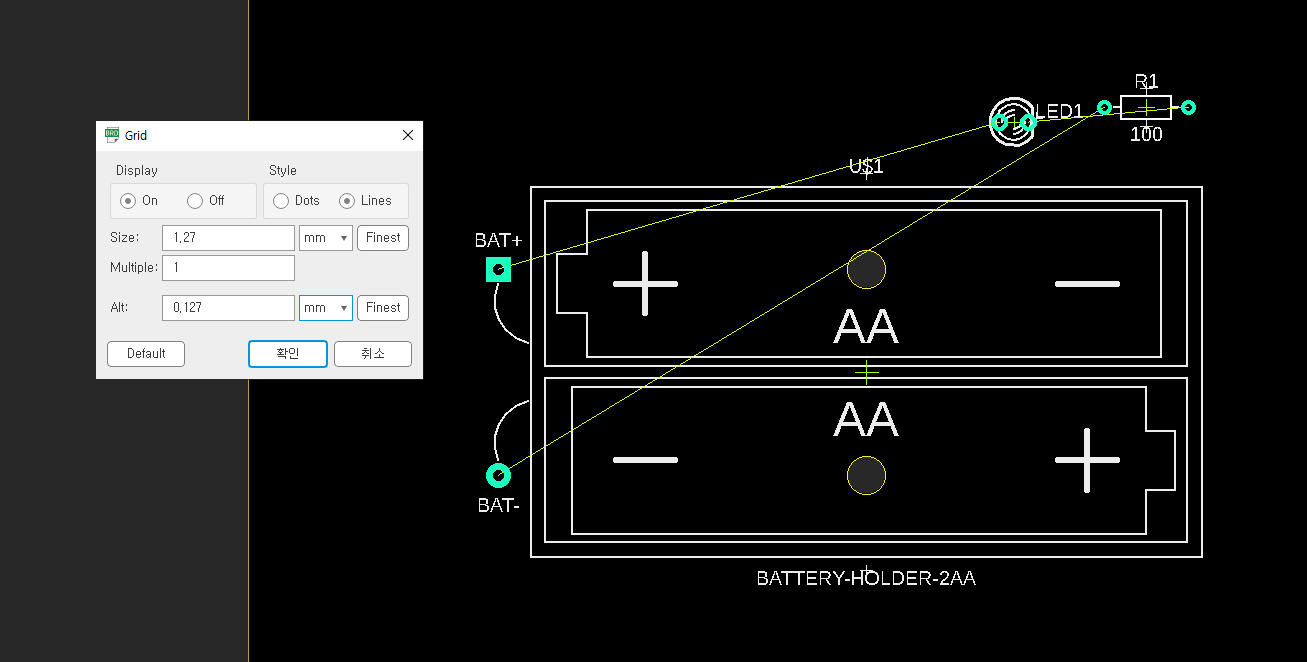

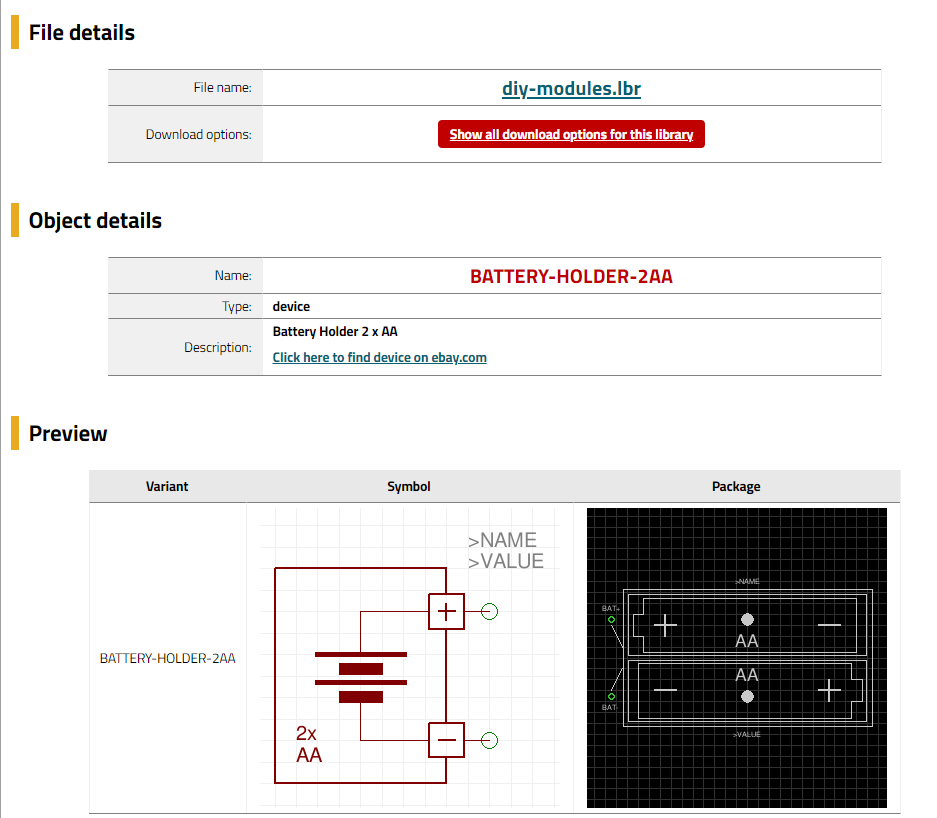

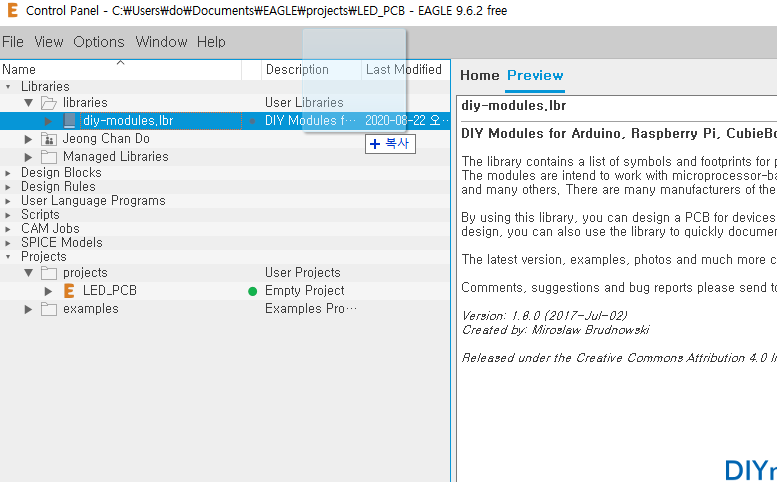

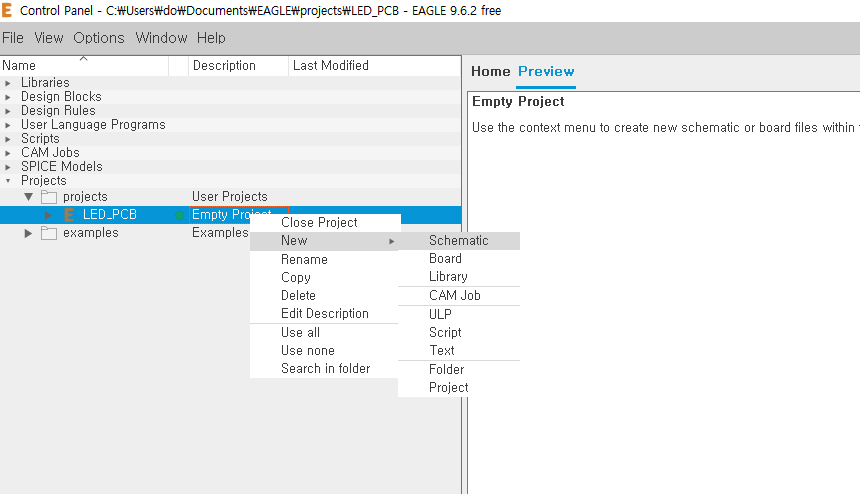

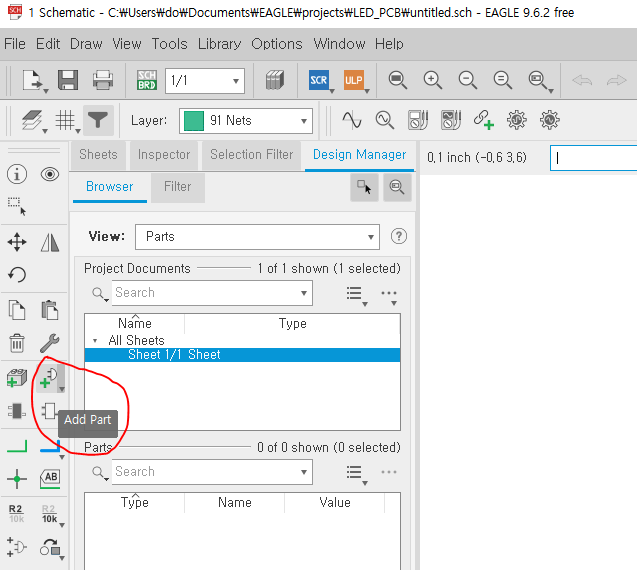

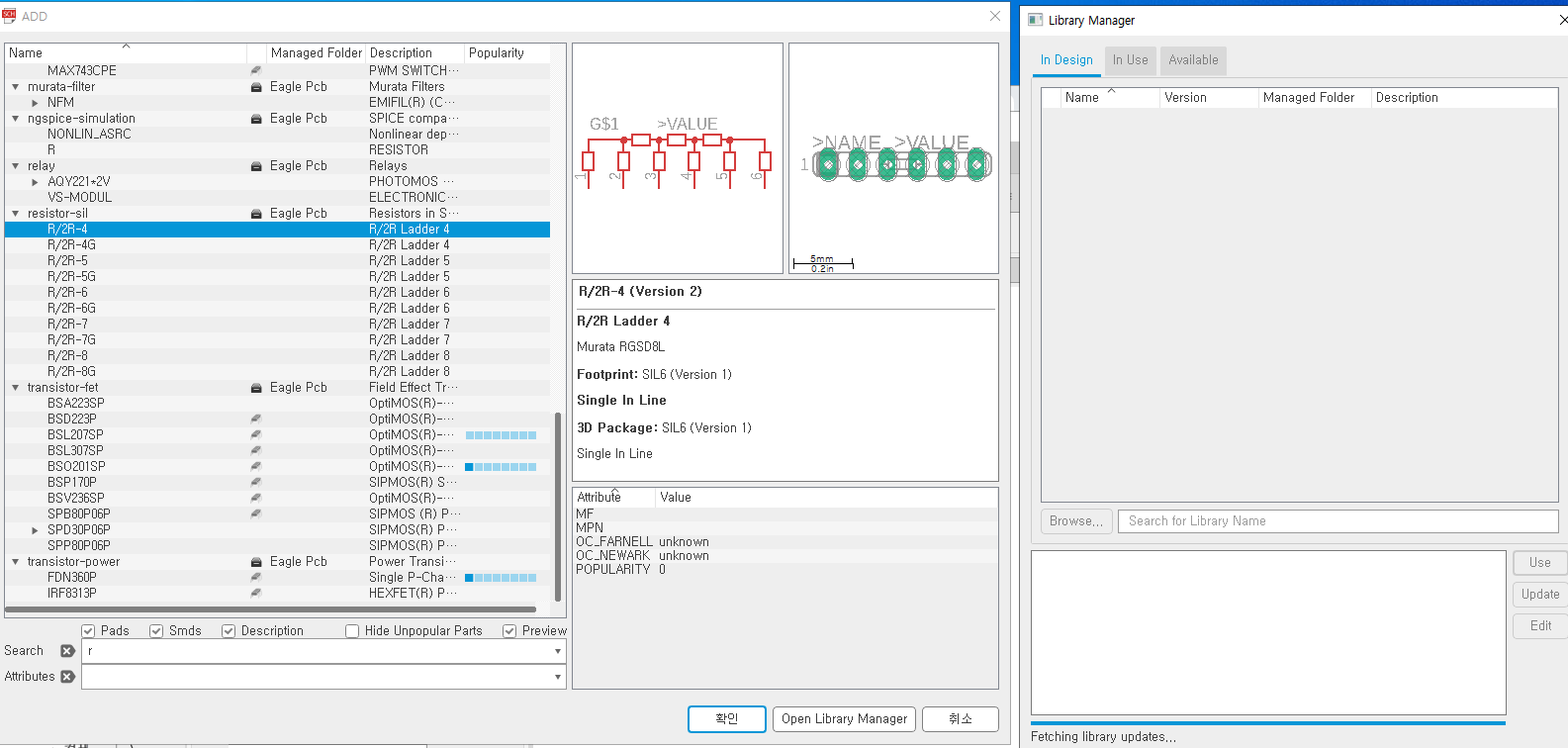

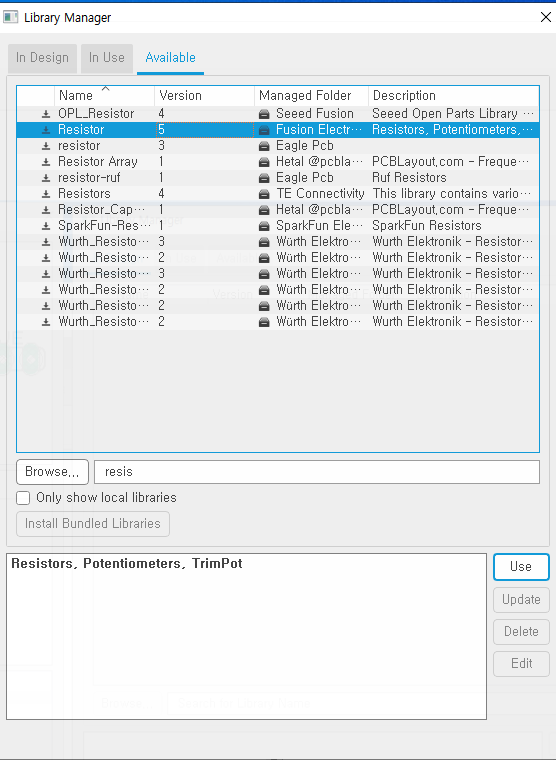

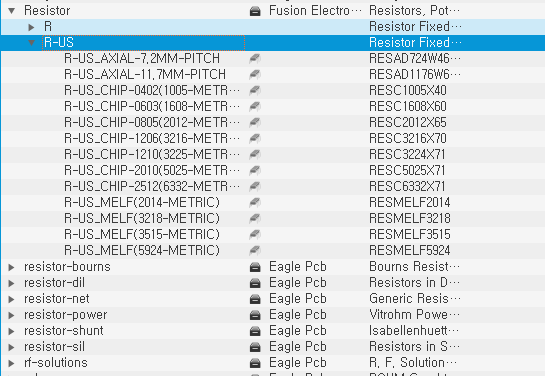

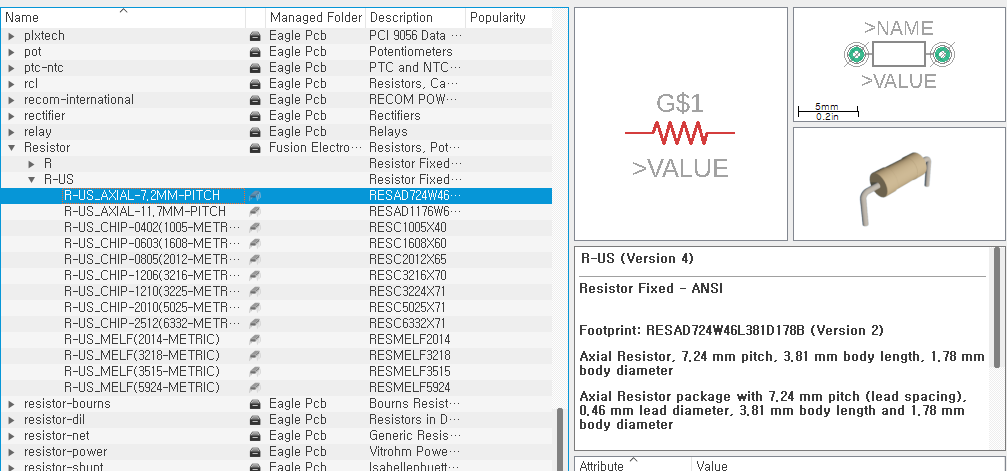

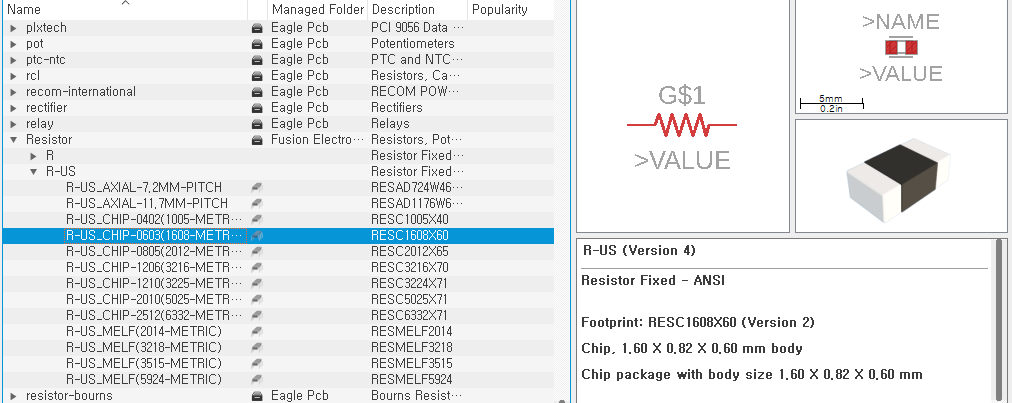

3D 모델링을 배웠으니 이번인 2D 캐드를 잠깐 보면 눈이 조금 트이지 않을까 싶어서 이글 캐드에 대해 찾아보았고 gcamp에서 다행이 이글캐드 입문 자료들을 정리해서 올려주신것을 찾았다.

이 과정을 통해서 전자회로가 무엇인지 전원은 어떻게 주고, 어떻게 실장을 하는건지 이해할수 있게 될것같아 본 자료를 선정하게 되었다.

아래의 링크는 이글캐드 입문

https://www.g.camp/tag/Eagle_CAD

PCB

- Printed Circuit Board

- 절연판 위에 회로룰 형성시켜 그위에 실장된 부품을 전기적으로 연결시켜 동작시켜주는 기판

- 부품들의 전기적 연결 이외 동작시켜주게 함

- 부품과 PCB는 soldering을하여 연결

* 보드는 휘어지거나 열에 변형되어선 안됨

https://en.wikipedia.org/wiki/Printed_circuit_board

https://en.wikipedia.org/wiki/Printed_circuit_board

SMT Surface Maunt technology

- 표면 실장 기술

- PCB위에 여러가지 부속품(반도체 등)을 장착하고 납땜 soldering하는 기술

- PCB위에 납땜하는 기술을 의미

https://m.blog.naver.com/PostView.nhn?blogId=santec&logNo=220289097763&proxyReferer=https:%2F%2Fwww.google.com%2F

SMT

SMT

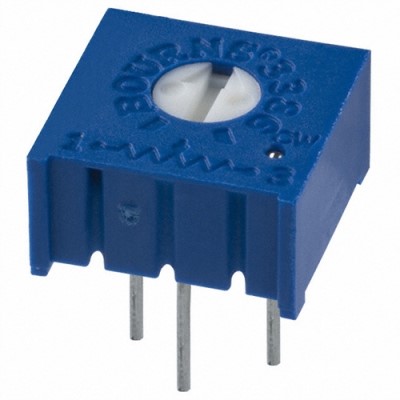

SMD

- Surface Maunt Device

- 표면 실장 부품(소자)

- PCB 구멍이 아닌 패드에 납땜

SMD

SMD

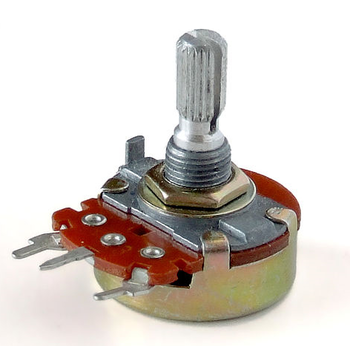

DIP

- 다리가 있는 IC로 구멍에 끼울수있는 부품

DIP

DIP

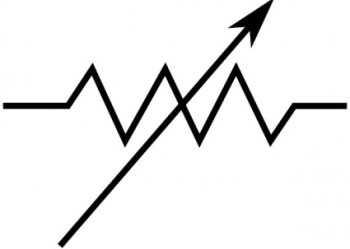

Lead

- 저항, 콘덴서 처럼 다리가 긴 부품

LEAD

LEAD

PCB 관련 용어

- 실크 스크린 Silk Screen : 회로, 부품의 위치와 방향 표기 등. 보드 양면에 인쇄 가능

- 패드 Pad : 인쇄 회로기판에서 부품을 보드에 납땜할수 있는 작은 구리 표면.

- 트랙 Track : PCB 두개 지점을 연결하는데 사용되는 전도성 경로. 전류에 따라 넓이가 달라질수있음.

ex. 두개의 패드를 연결 or 패드와 비아를 연결

- 스루 홀 through hole : 부품을 삽입하여 도체와 도체간 연결 접속을 위한 구멍

- 비아 홀 Via hole : 부품을 삽입하지 않고 다른 층간 접속을 위한 홀

PCB 회로기판

PCB 회로기판

실장 SMT

- Surface Mount Technology

- 직접 납땜할수도 있지만, 집적도, 인건비 등의 문제로 기계로 자동화 공정 수행

=> STM 표면 실장 기술

실장의 예시

실장의 예시

FPCB

- Flexible Printed circuit Board

- 연성 인쇄회로 기판

- 3차원 배선, 소형화, 경량화 등이 가능

FPCB의 예시

FPCB의 예시

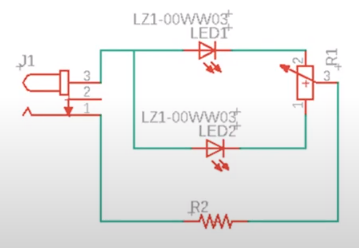

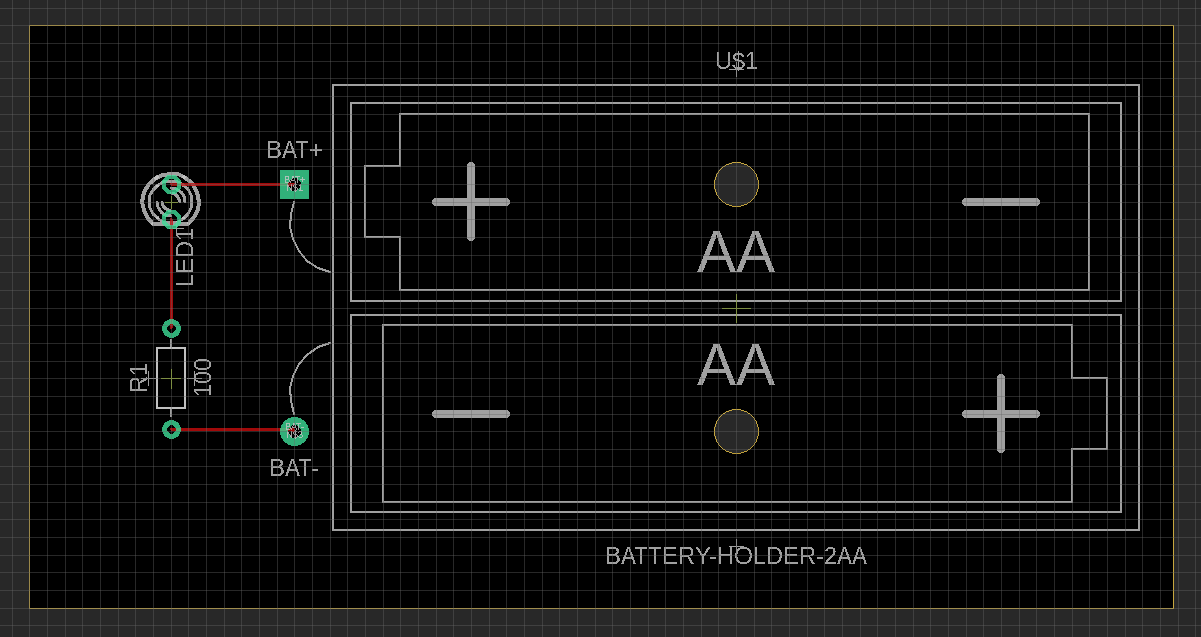

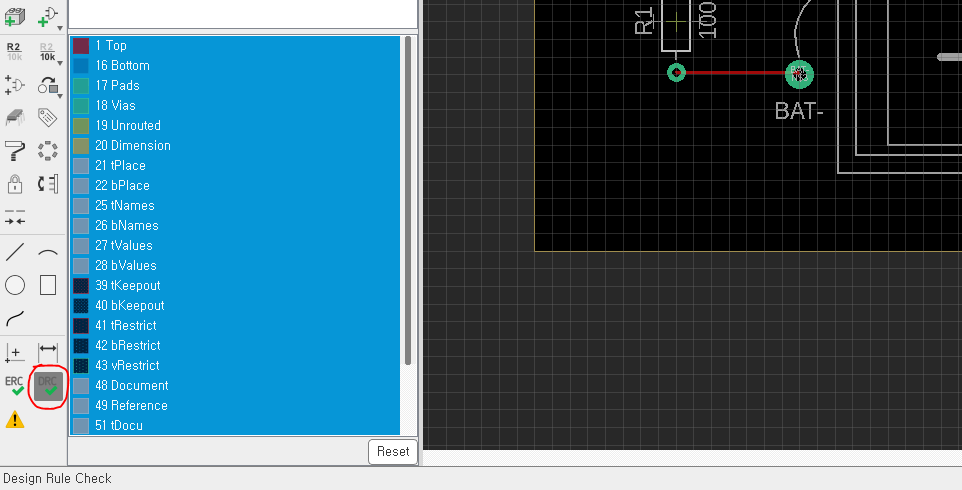

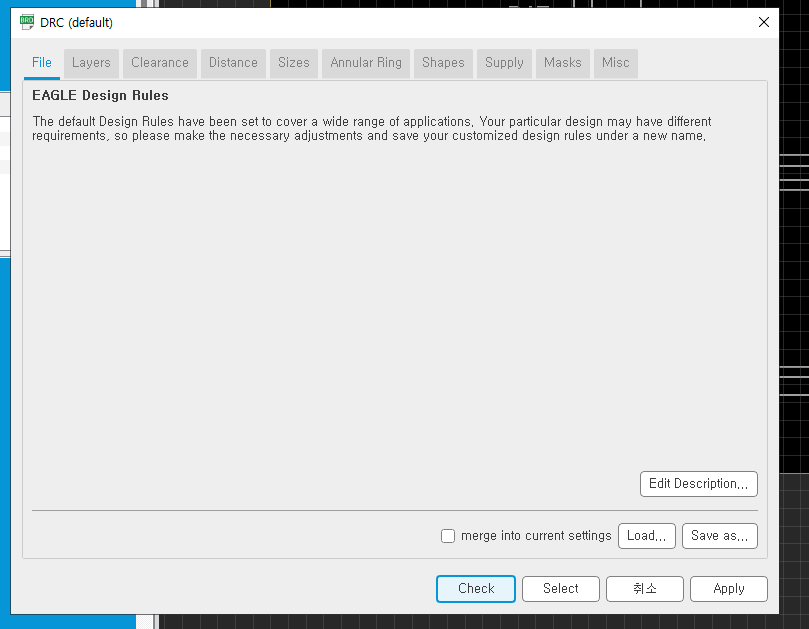

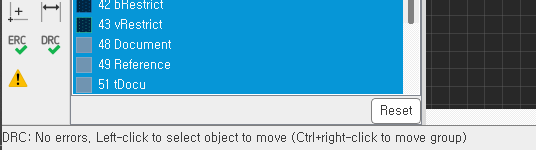

PCB 제작 과정

1. 회로 구현 및 테스트. 브래드 보드를 이용

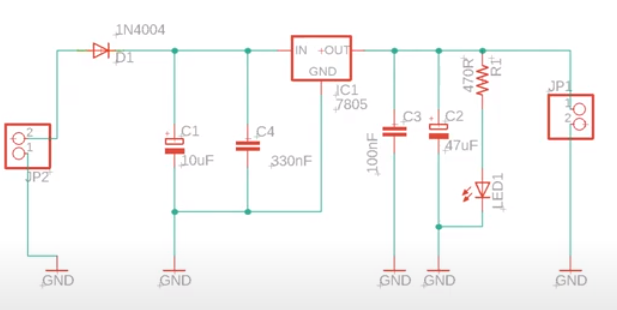

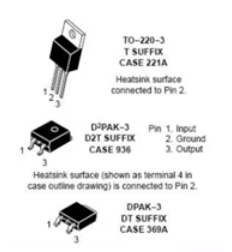

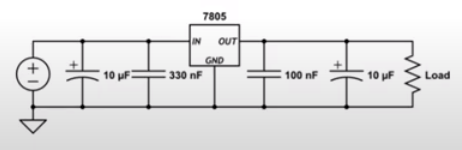

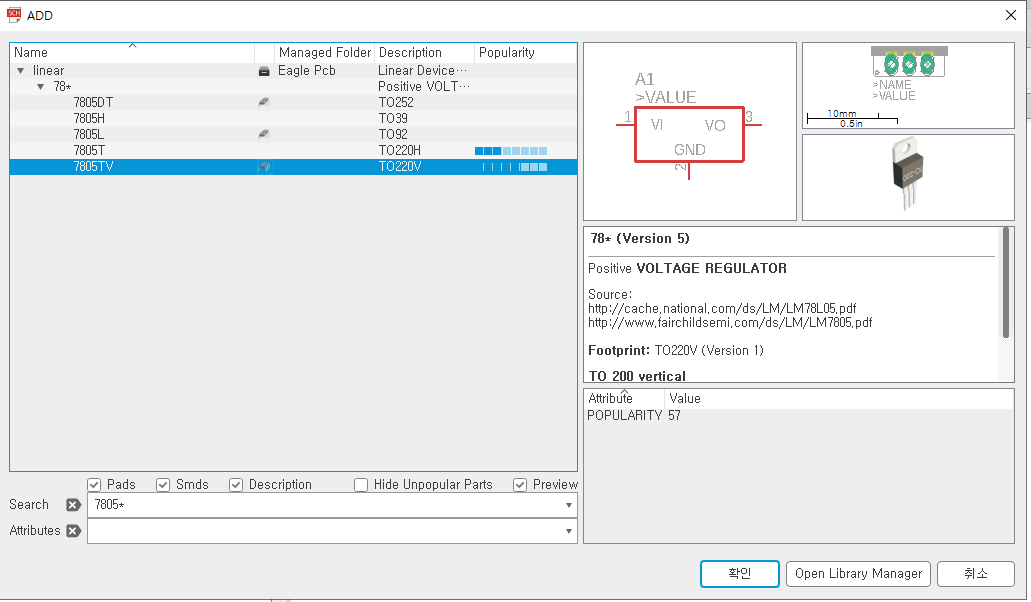

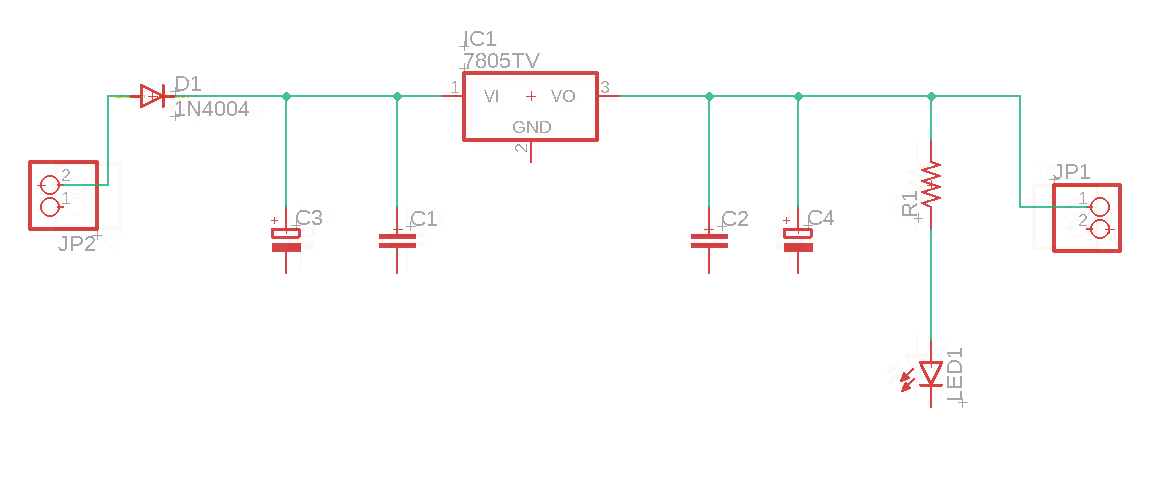

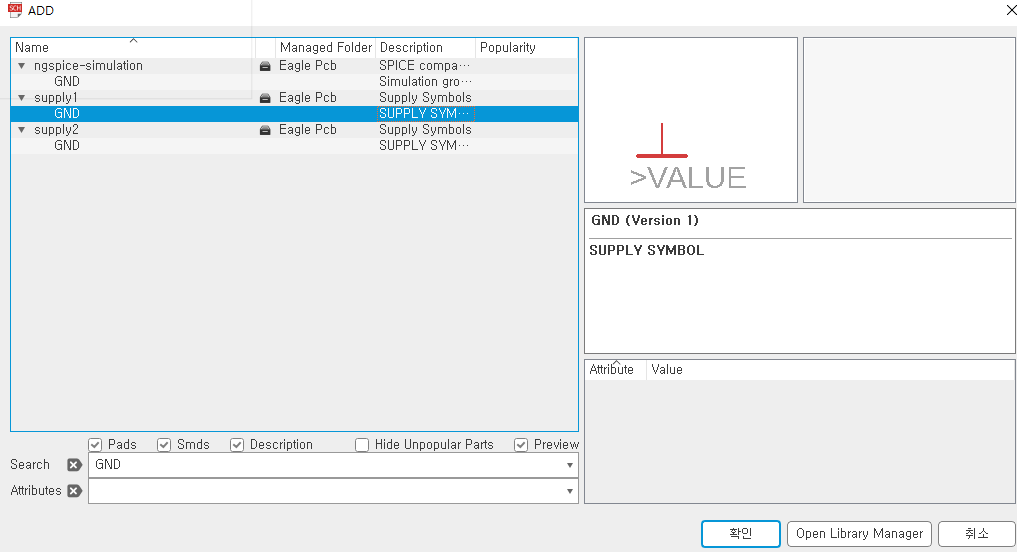

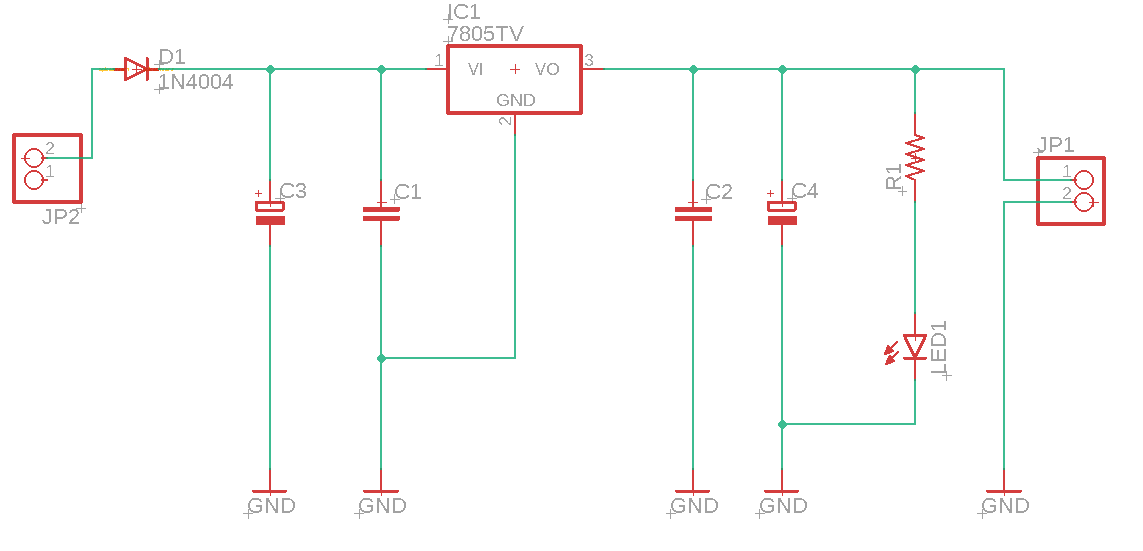

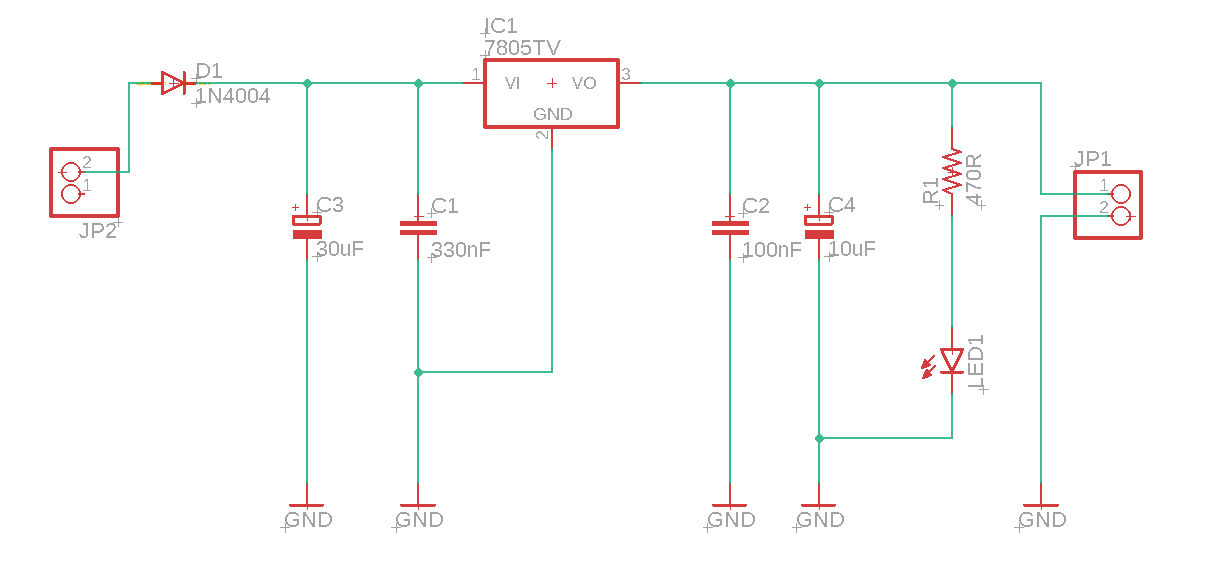

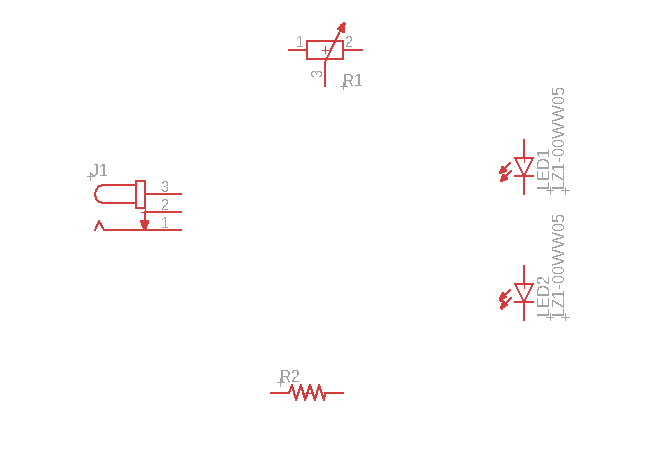

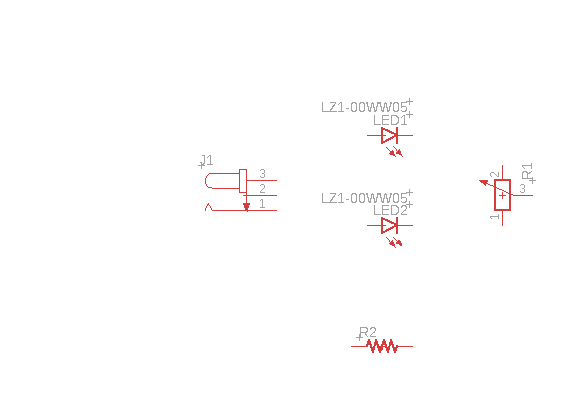

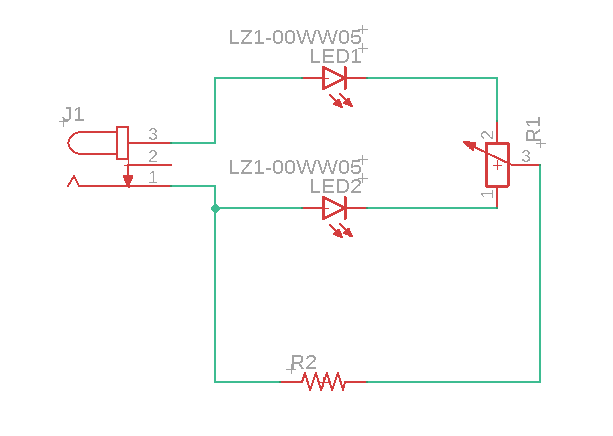

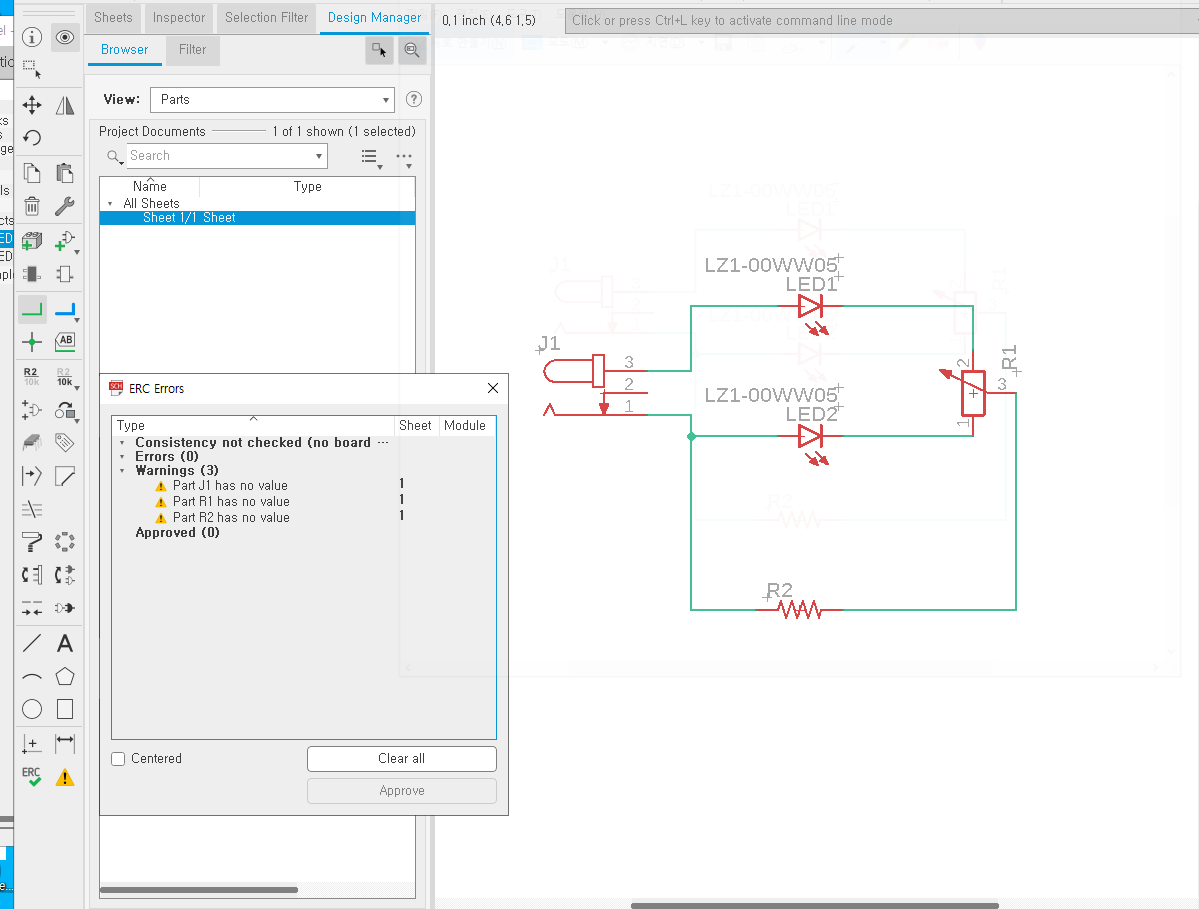

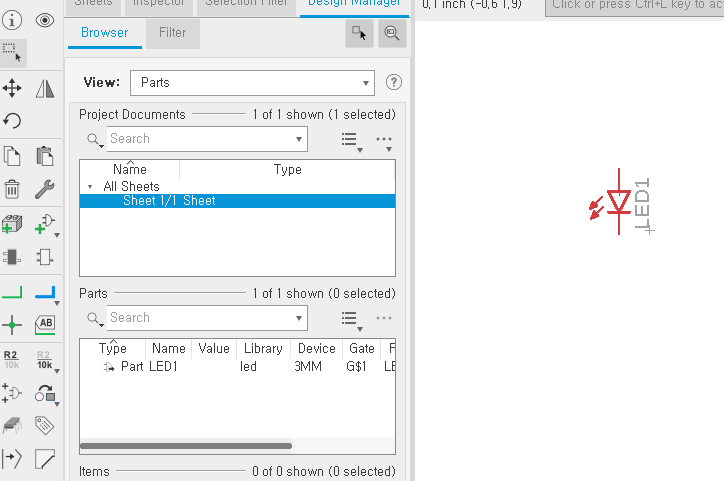

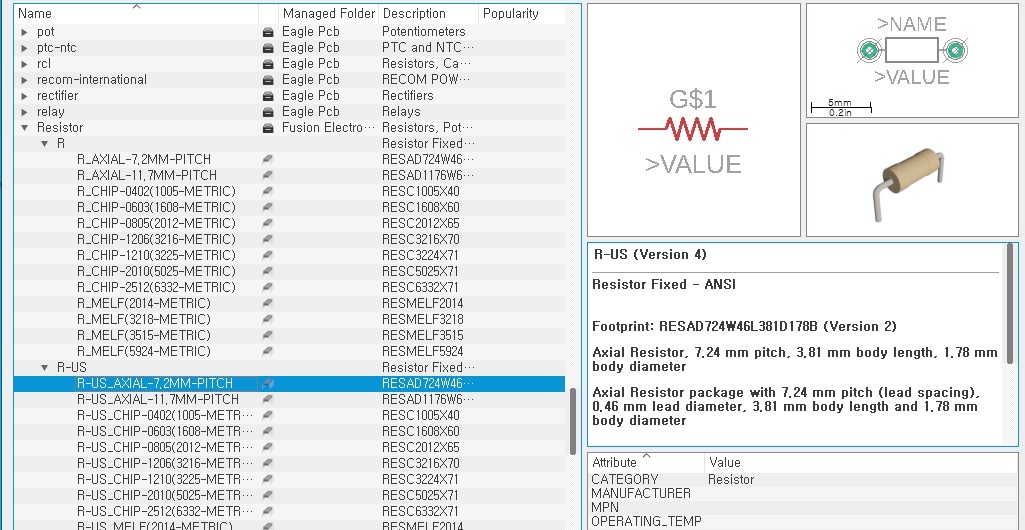

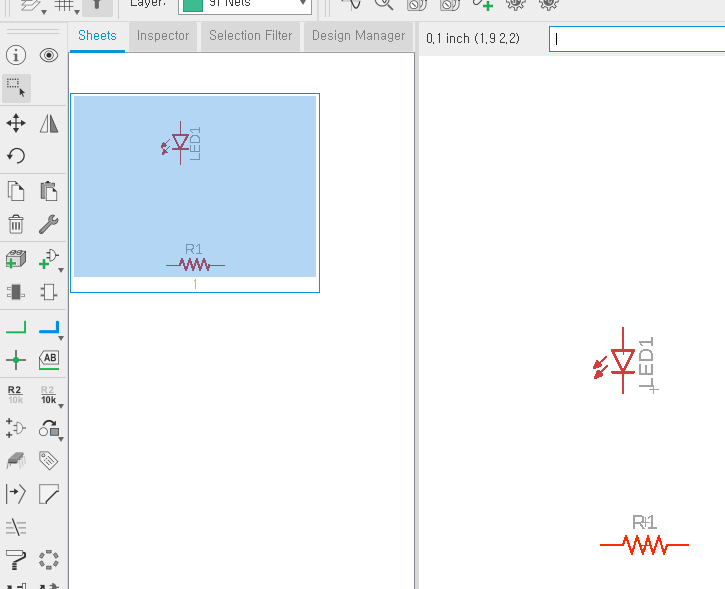

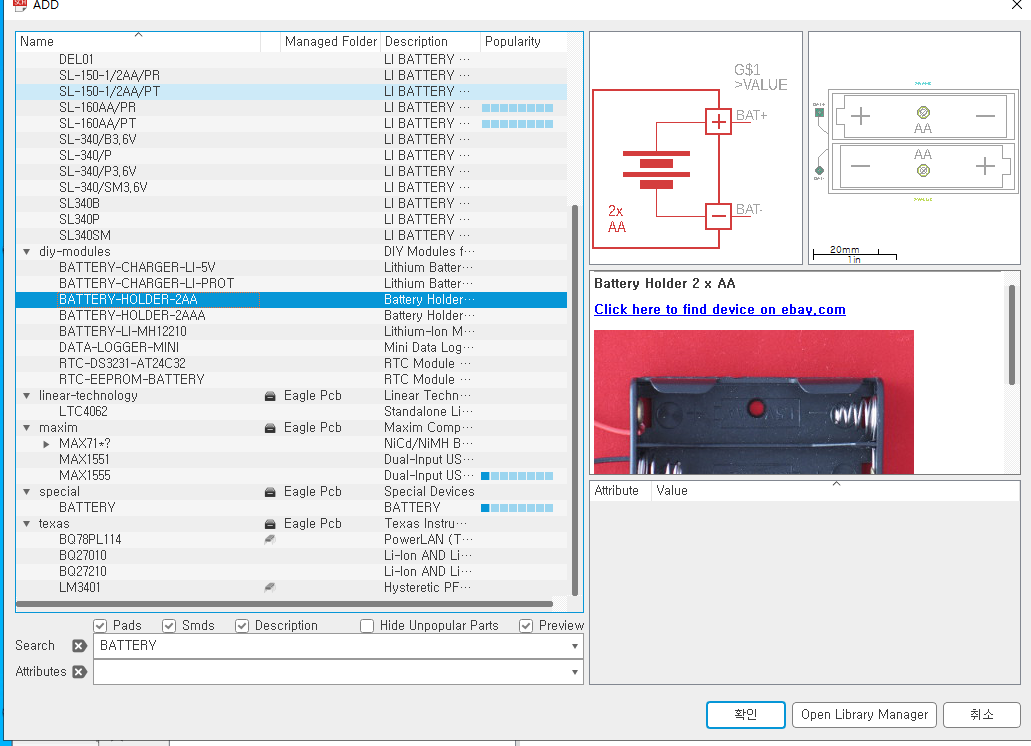

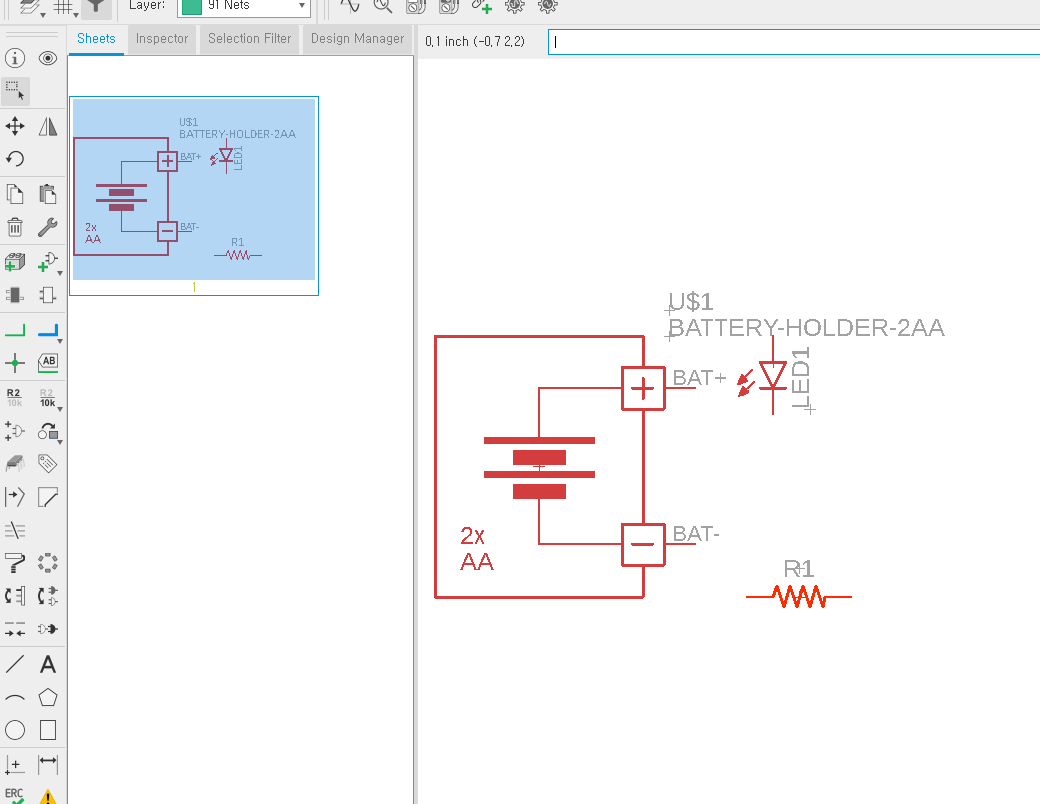

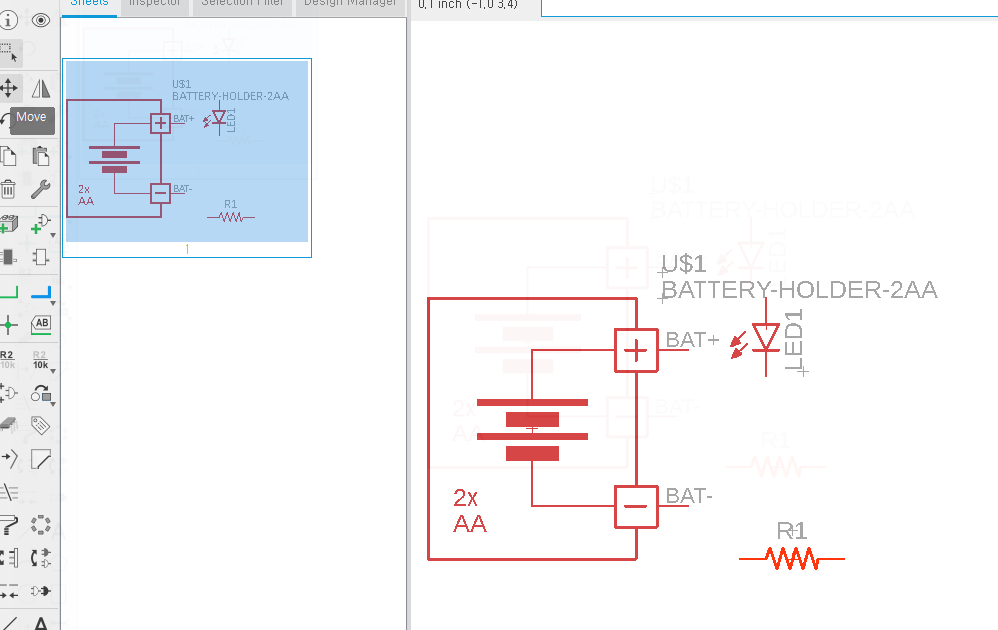

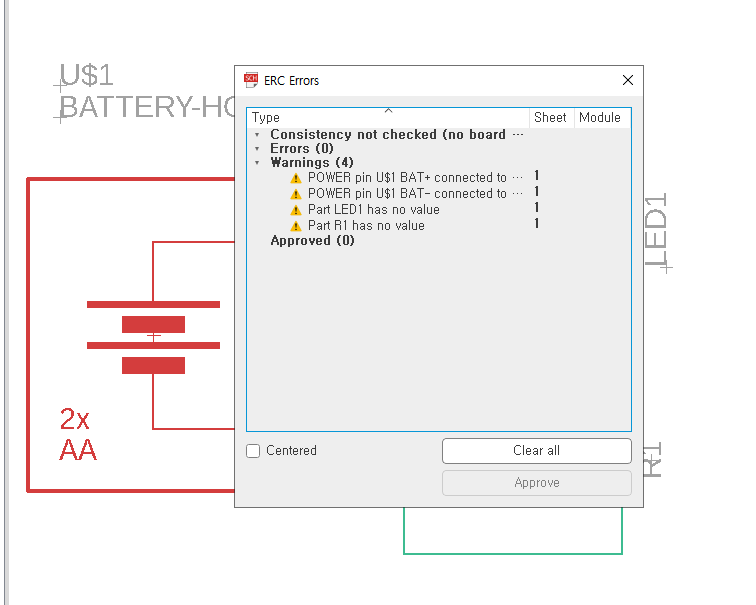

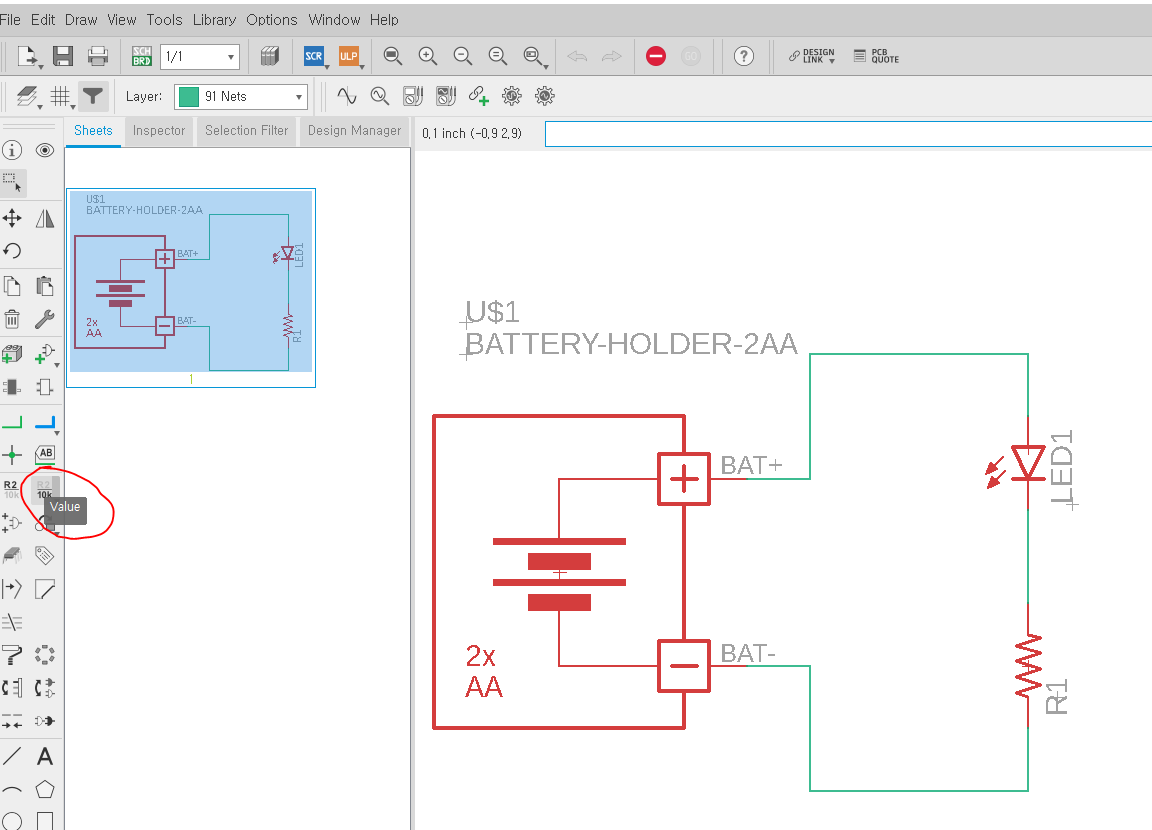

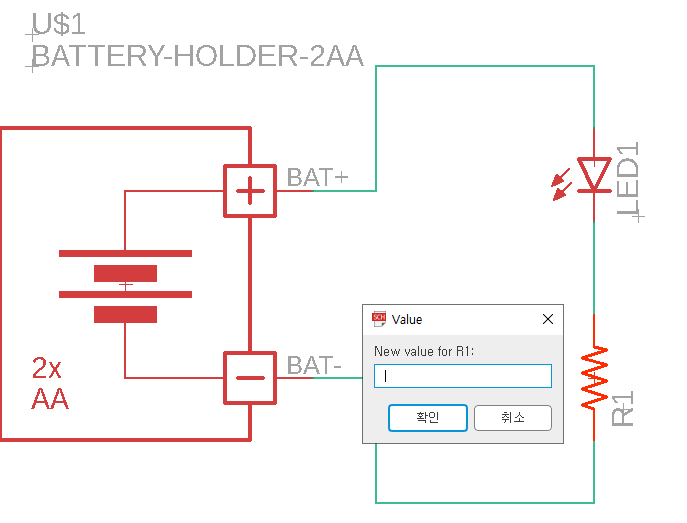

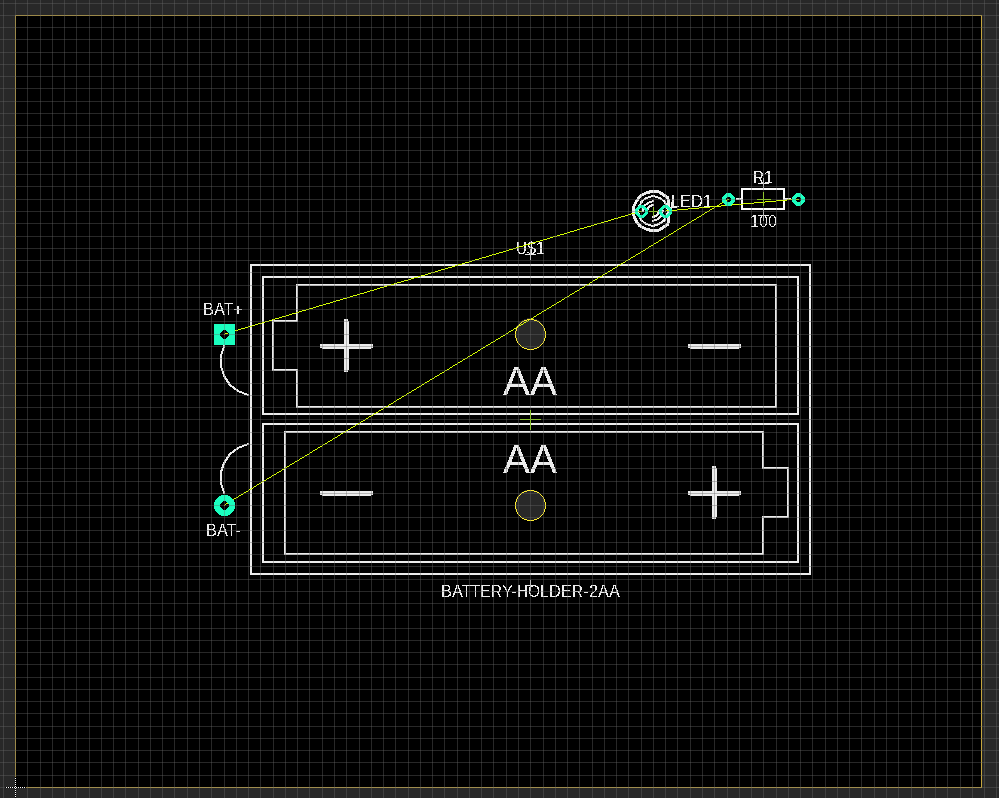

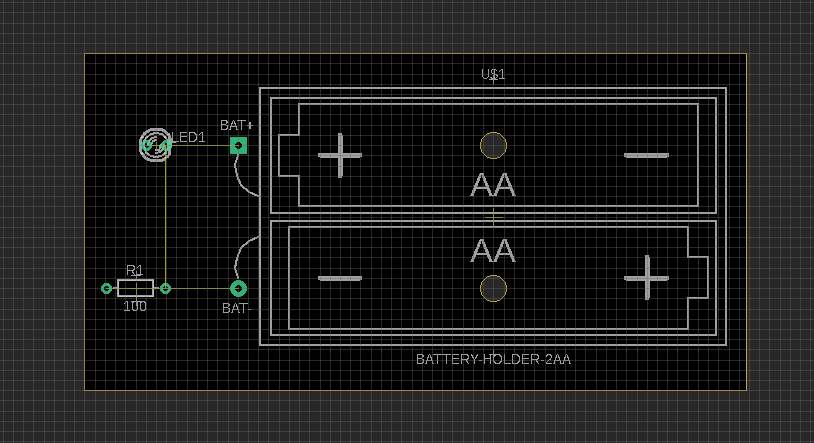

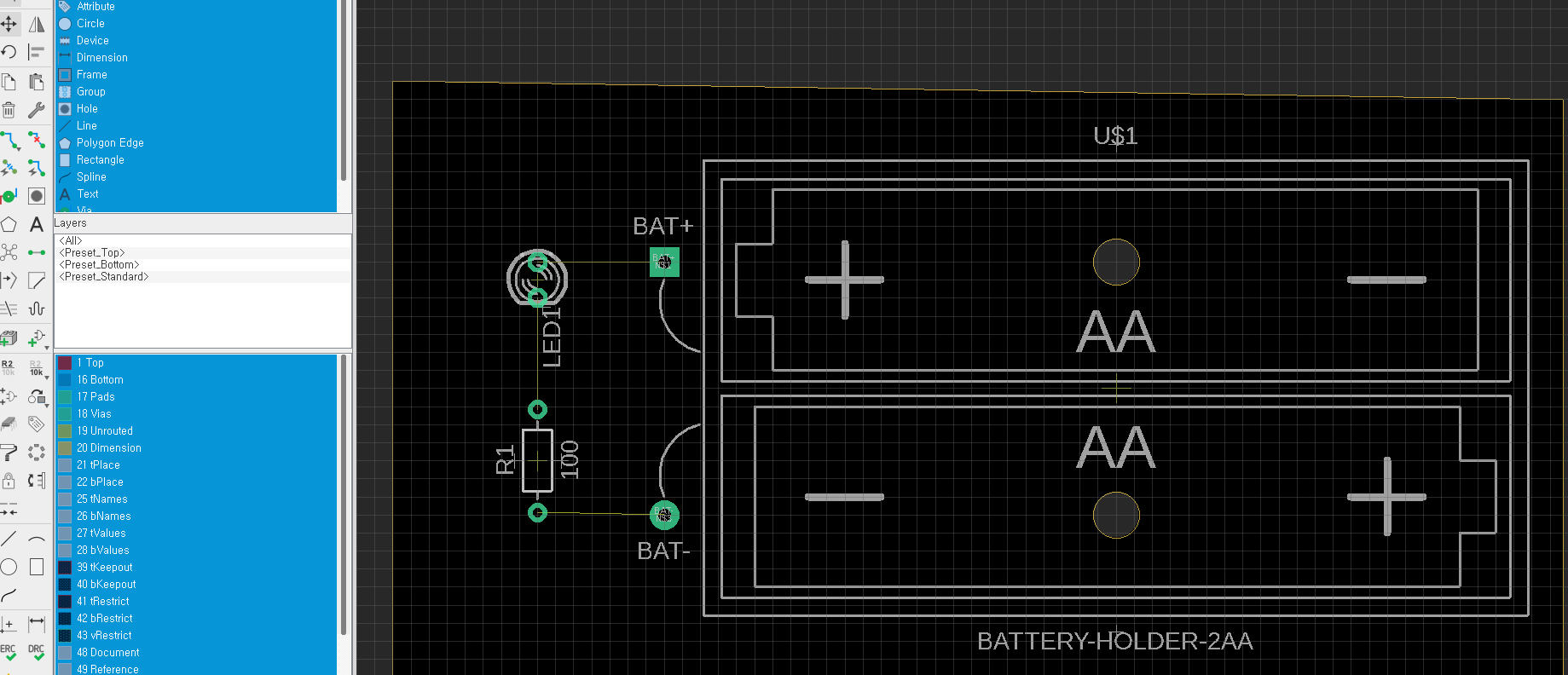

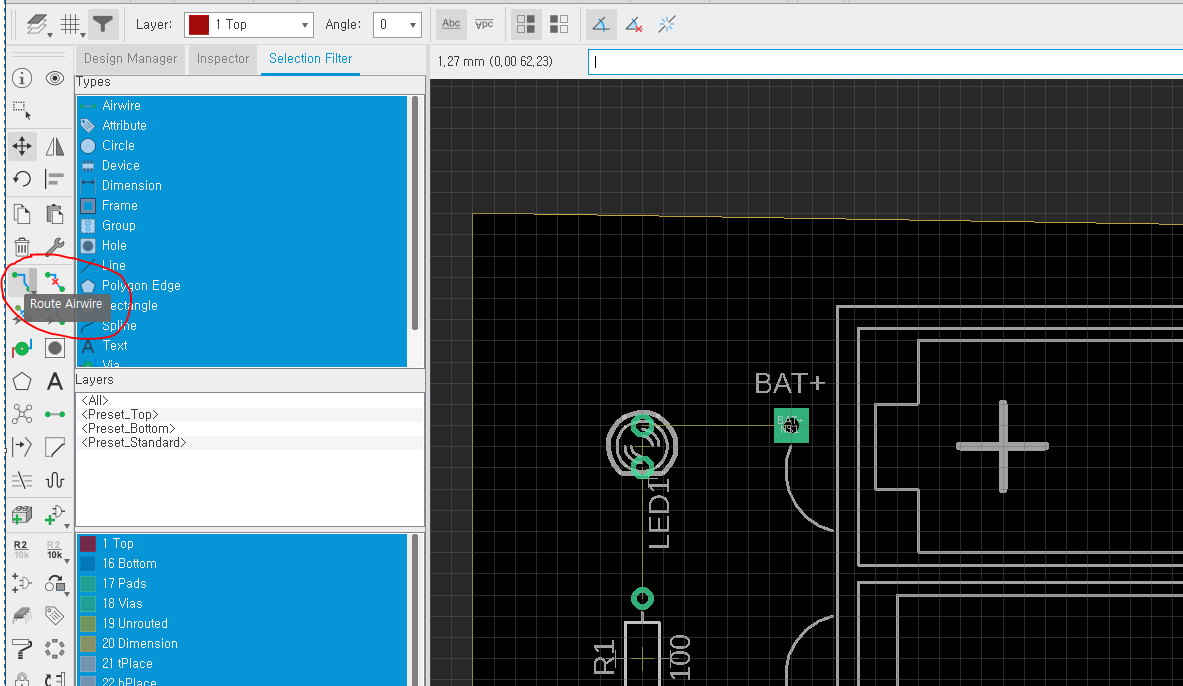

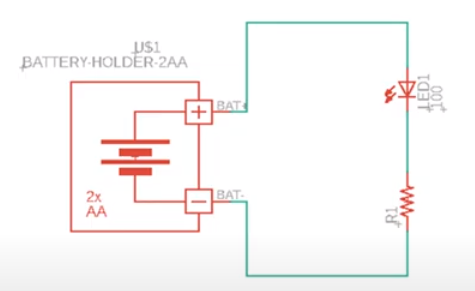

2. 부품 디자인 및 회로도 그리기 - Schematic

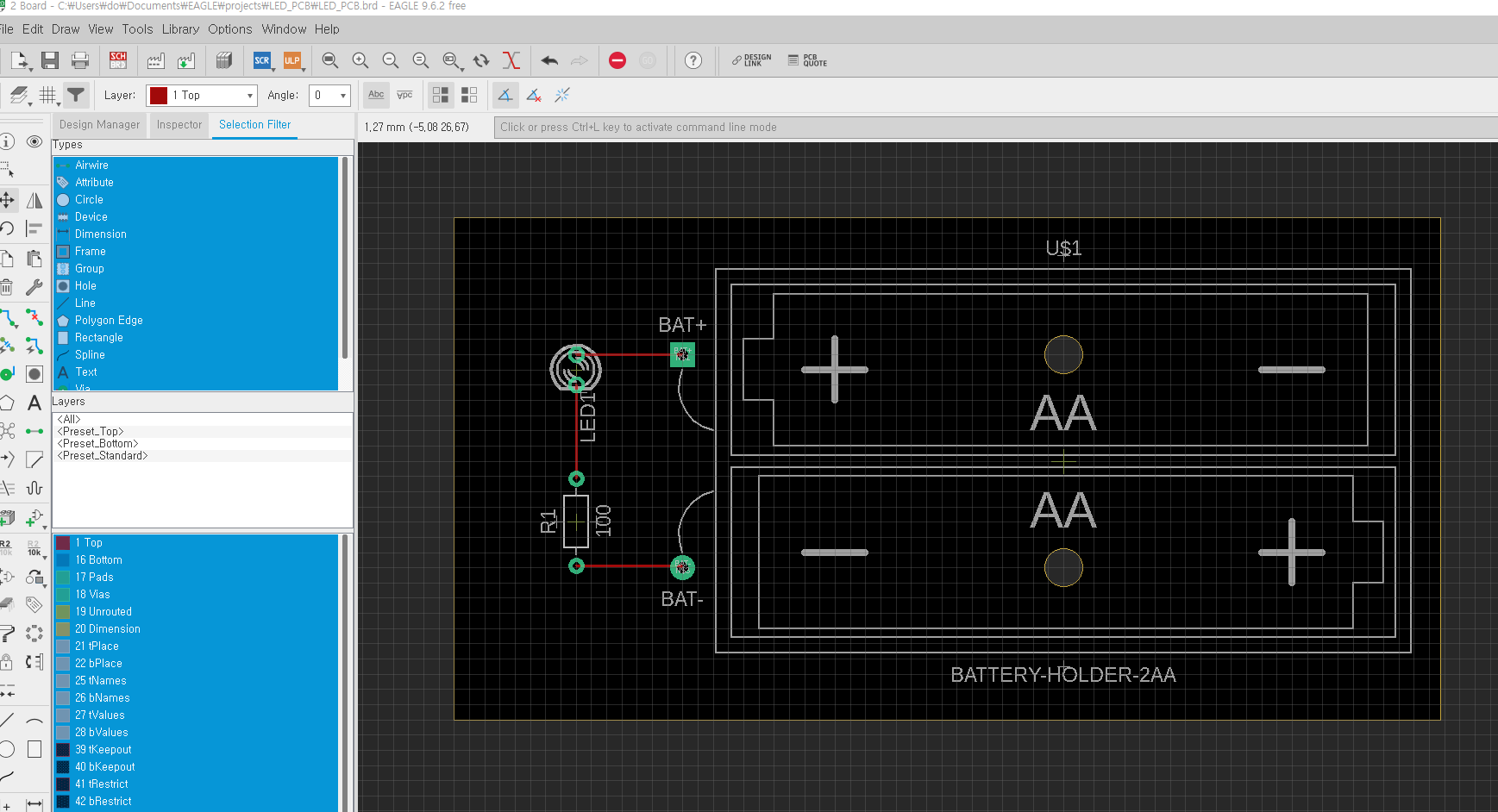

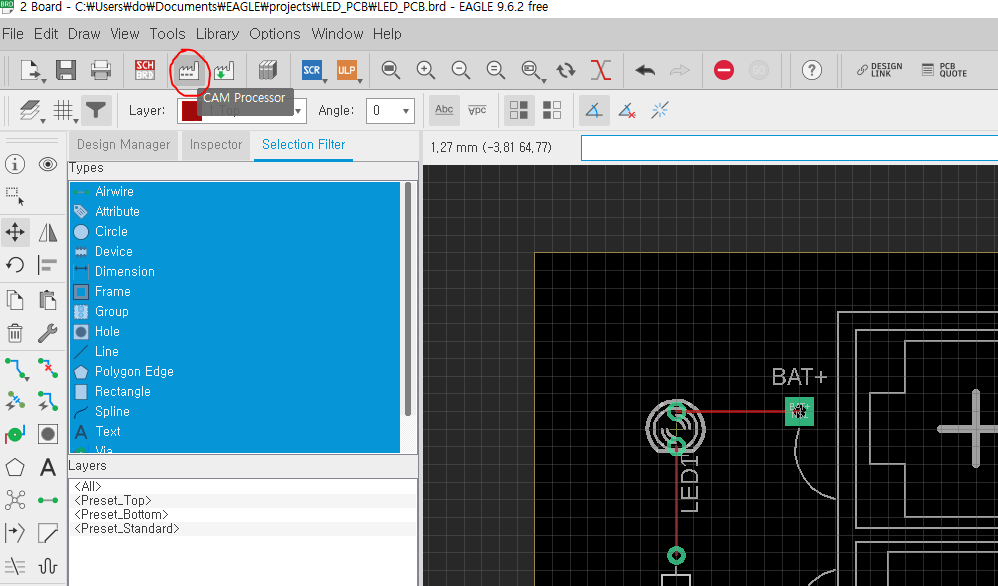

3. 부품 배치 및 아트웍 - Board

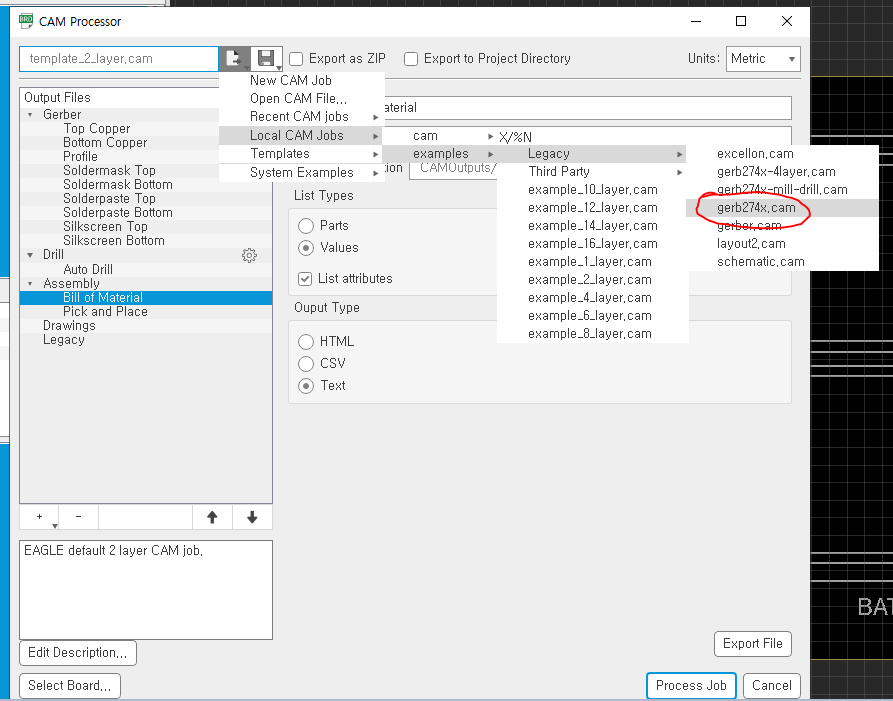

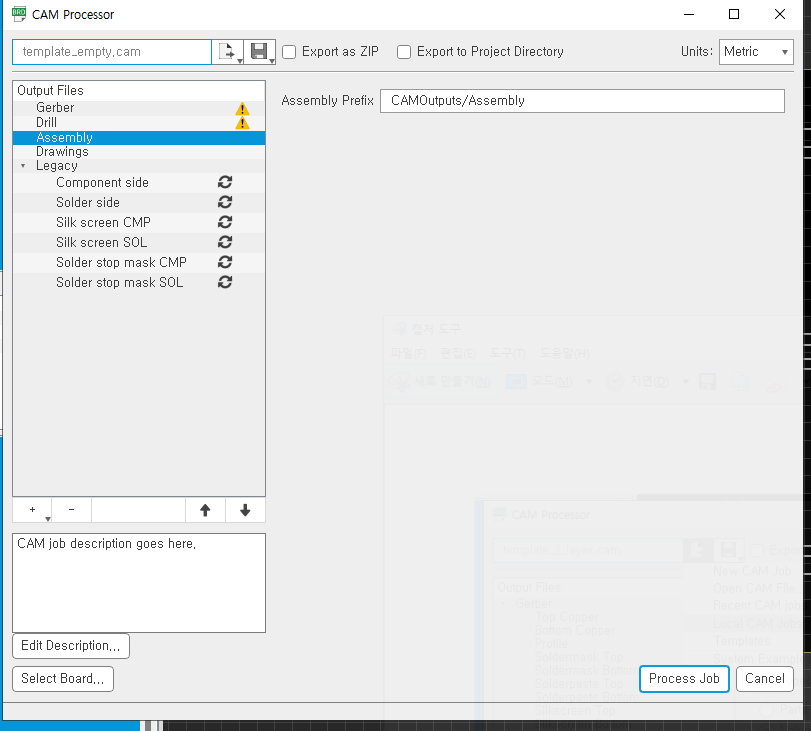

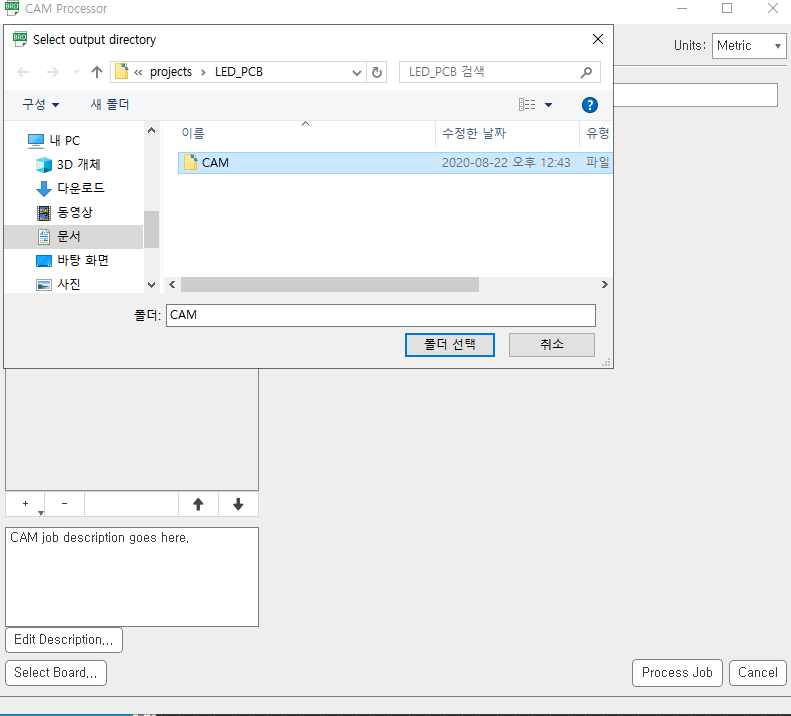

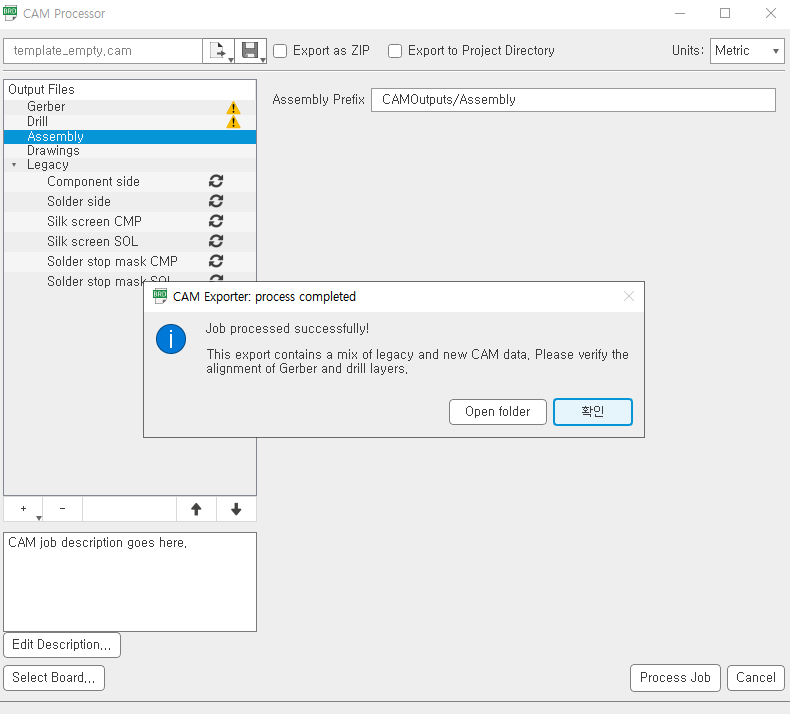

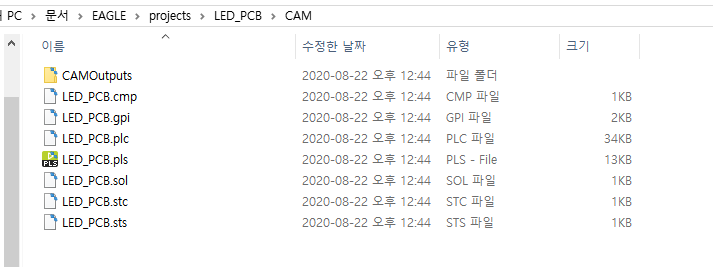

4. 거버파일 생성 및 발주. - Gerber. PCB 제작업체에 보내면 PCB가 생산.

5. 실장 및 납땜 -SMB

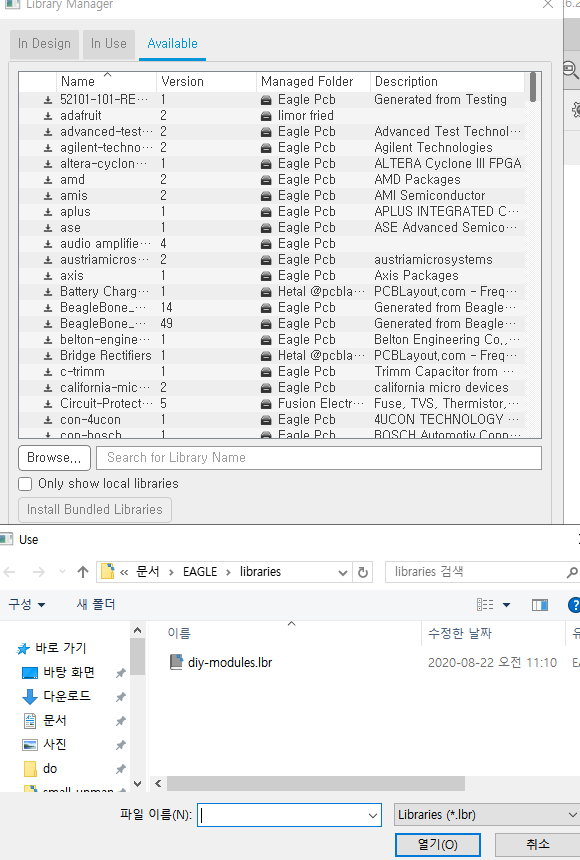

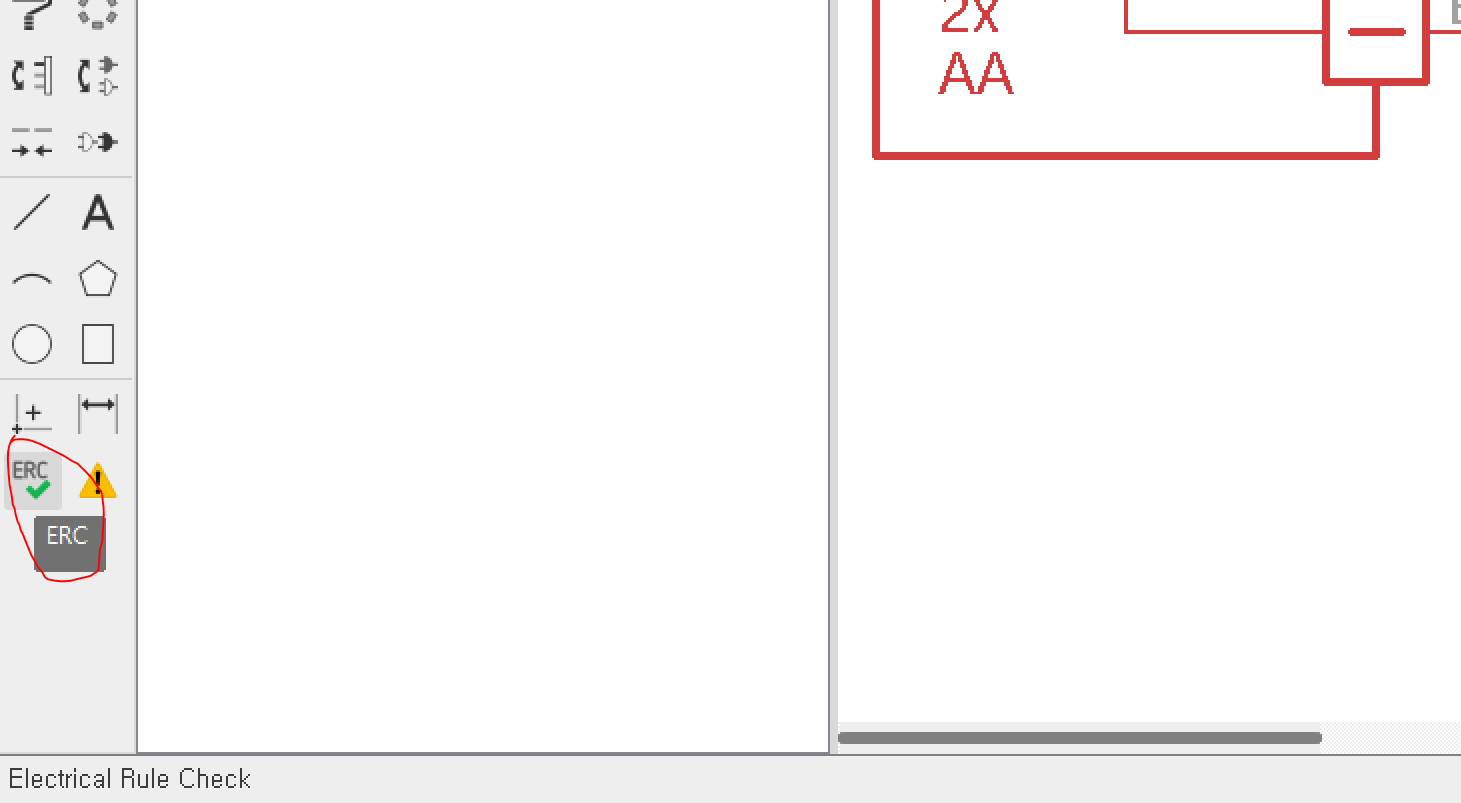

-> 2, 3, 4 단계가 이글캐드로 할수 있는 일

캐드 프로그램 종류

- 카이캐드 KiCad

- PADS

- ORCAD

- 이글캐드(무료)